تراشکاری

در تراشکاری ، قطعات فلزی با استفاده از دستگاههای تراشکاری، شکلدهی میشوند. این حرفه یک فرایند تولیدی دقیق است که نیازمند مهارت و تخصص زیادی است. این حرفه از زمانهای قدیم در صنایع مختلف مورد استفاده بوده است و در حال حاضر نیز به صورت گسترده در صنایع خودروسازی، هوافضا، پزشکی، الکترونیک و صنایع دفاعی استفاده میشود. در این مطلب درمورد این حرفه و ابزار آن اطلاعات جامعی در اختیار شما خواهیم گذاشت.

تراشکاری چیست؟ آیا با این فرآیند آشنا هستید؟ تراشکاری از جمله فرآیندهای ابتدایی ماشین کاری است که در این فرآیند مواد اولیه توسط یک ابزار می چرخد و در نتیجه قطعه نهایی تولید و به بازار عرضه می شود.

ما در این نوشتار در تلاش هستیم اطلاعاتی را در ارتباط با تراشکاری، انواع تراشکاری و ابزار تراشکاری در اختیار شما کاربران عزیز قرار دهیم. با ما همراه باشید.

تراشکاری چیست؟

این حرفه یکی از مهمترین و رایجترین روشهای تولید قطعات صنعتی است که به دلیل دقت و کیفیت بالایی که دارد، در صنایع مختلف مورد استفاده قرار میگیرد. شاید برای شما سوال باشد که چرا این فرآیند به نام “تراشکاری” شناخته میشود؟ اصلیترین دلیل آن این است که این فرآیند با استفاده از تراشها صورت میگیرد. تراشها، ابزارهای برشی هستند که به وسیله روشنیهای برقی و یا مکانیکی حرکت میکنند و با برش دادن به مواد، شکل آنها را تغییر میدهند. امروزه انواع مختلفی از ماشینهای تراشکار در جهان وجود دارد که با توجه به کاربردهای گوناگونی که دارند مورد استفاده قرار میگیرند.

تراشکاری که در زبان لاتین به آن (Turning) می گویند و با کمک روش براده برداری می تواند شکل نهایی فلزات را تغییر دهد در این روش شکل عمده فلزها مانند استوانه است هرچند فلزات اشکال دیگری دارند.

در واقع تراشکاری به فرآیند براده برداری، شیار زنی و شکل دهی سطوح داخلی و خارجی اجسام فلزی گفته می شود لازم به ذکر است فردی که با کمک این ماشین آلات عملیات و فرآیند تراشکاری را انجام می دهد را تراشکار می گویند.

ماشین تراشکاری یکی از روش های قدیمی فرم دادن به قطعات فلزی و غیر فلزی است که با توجه به قابلیت های بیشماری که دارد امروزه مورد استفاده قرار می گیرد.

هنر تراشکاری از جمله هنرهایی است که فرد می تواند با کمک قطعات و با استفاده از دستگاه های دستی و ماشین آلات صنعتی انجام می گیرد و در نتیجه می توان با کمک آن قطعات جدیدی را تولید یا تعمیر کرد.

تراشکار کیست؟

تراشکار به کسی گفته می شود که با کمک ابزارهای خاصی به شکل دهی و شیار زنی فلزات می پردازد و با توجه به اهمیت بالایی که این هنر دارد آن را مادر تمامی صنایع می گویند و افرادی که به دنبال شغلی پردرآمد هستند می توانند آن را برای خود انتخاب کنند.

برای آن که به حرفه تراشکاری وارد شوید می توانید به روش های زیر عمل کنید.

رشته تحصیلی خود را در هنرستان تراشکاری انتخاب کنید.

می توانید در دوره های فنی و حرفه ای و کارگاه های تراشکاری این حرفه را آموزش ببینید.

رشته دانشگاهی خود را مهندسی مکانیک یا ساخت و تولید ماشین ابزارها انتخاب کنید.

تراشکاری از زیرشاخه های مهم در رشته مهندسی مکانیک است و شما می توانید از طریق روش هایی که در بالا ذکر کردیم این هنر را انتخاب کنید.

مهارت های لازم برای تراشکاری

تراشکار ماهر باید دوره های لازم را زیر نظر اساتید مجرب گذرانده باشد و مهارت های لازم را برای انجام تراشکاری داشته باشد بهتر است که بدانید هرچه فعالیت عملی یک تراشکار بیشتر باشد به طبع تجربه و تخصص بیشتری را به دست می آورد زیرا تراشکاری یک کار فنی است و تراشکار باید مهارت ها و توانمندی های زیر را داشته باشد:

- نیروجسمانی قوی

- علاقه و پشتکار بالا

- توانایی نقشه خوانی و نقشه کشی

- توانایی لازم را د انجام اموری چون سرویس دهی دستگاه ها، جوشکاری، فلزکاری و آج زنی قطعات داشته باشد.

- با متریال های صنعتی به خوبی آشنا باشد

- توانایی کار با دستگاه های مختلف را داشته باشد.

فرآیند تراشکاری

فرآیندهای تراش کاری یکی از بهترین روشهای تولید قطعات صنعتی در صنایع مختلف مانند خودروسازی، هواپیماسازی و صنایع فلزی است. در این فرآیند، یک قطعه فلزی به وسیله ابزاری به نام تراشهای صنعتی، شکل داده میشود.

برای شروع، قطعه مورد نظر روی میز تراش قرار میگیرد و به سرعت چرخش میکند. سپس، تراشها به صورت پیوسته روی قطعه حرکت کرده و با برش دادن به قطعه، شکل آن را تغییر میدهند. ابزار تراشکاری، یک ابزار برشی بسیار قوی است که با حرکت پیوسته به صورت چرخشی، مادهای را از سطح قطعه بریده و شکل آن را به دلخواه تغییر میدهد.

مثالی از این فرآیند، میتواند تولید یک سیلندر برای موتور خودرو باشد. در این مثال، قطعه مورد نظر باید به شکل یک استوانه با ابعاد دقیق شکل داده شود. برای این کار، قطعه به وسیله تراشها به شکل استوانه تبدیل میشود. در ادامه، سوراخهای مورد نیاز برای نصب بلوک سیلندر و تزریق سوخت نیز با استفاده از تراشهای دیگری در سطح سیلندر ایجاد میشود. در نهایت، پس از تمام شدن فرآیند تراشکاری، قطعه با دقت بسیار بالا به شکل دقیق مورد نظر شکل گرفته و به بخش بعدی تولید منتقل میشود.

به طور کلی می توان گفت که تراشکاری فرآیندهای مخصوص به خود را دارد که بهتر است در ارتباط با این فرآیندها اطلاعات لازم را به دست بیاورید.

تراشکاری

از مراحل ابتدایی تراشکاری است که فلز مورد نظر حول محور یک نقطه موازی می چرخد و این عملیات می تواند بر روی سطوح داخلی یا خارجی اجسام مورد نظر انجام شود.

تراشکاری مخروطی

با کمک یک دستگاه هیدرولیکی و دستگاه تراش CNC می تواند ابزار مورد نیاز را به شکل دلخواه در آورد در واقع تراشکارهای آماتور از این روش برای شکل دهی ابزارها استفاده می کنند.

شیار تراشی

قلم شیار تراش به داخل فلز مورد نظر نفوذ می کند و می تواند شیاری متناسب با پهنای قلم ایجاد کند.

پیچ تراشی

برای این روش از رنده های پیچ بری کمک می گیرند و در واقع این رنده ها از قطعات اصلی در رنده ها می باشد که باید همخوانی بالایی با دندانه های پیچ داشته باشد سپس با استفاده از ابزار مخصوص و کمک گرفتن از یک میله عملیات تراشیدن پیچ انجام می شود.

آج زنی

شیارهای منظمی که با اشکال گوناگون بر روی قطعه انجام می شود را آج زنی می گویند.

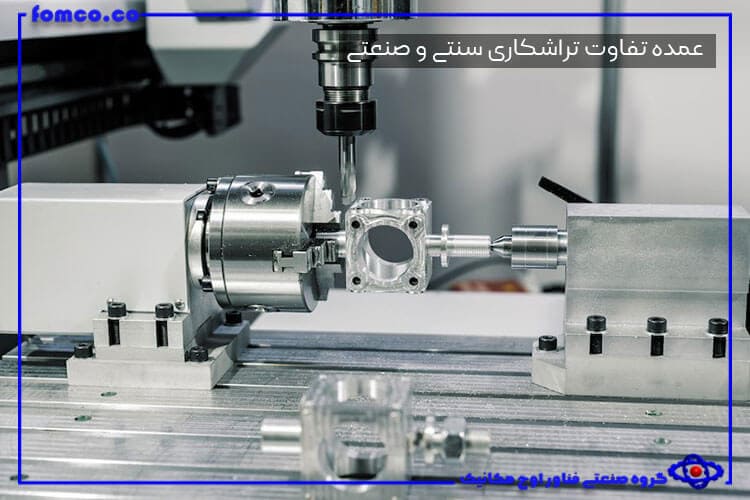

عمده تفاوت تراشکاری سنتی و صنعتی

در تراشکار سنتی همان طور که از نام آن مشخص است با استفاده از دستگاه های دستی عملیات تراشکاری انجام می شود و در تمامی مراحل باید تراشکار حضور داشته باشد و دلیل آن نیز این است که این عملیات به صورت دستی انجام می شود این در حالی است که در تراشکاری صنعتی این عملیات به صورت اتومات و با کمک دستگاه های مخصوصی انجام می گیرد و از رایج ترین دستگاه ها برای انجام عملیات تراشکاری می توان به CNC اشاره کرد و امروزه تراشکاری صنعتی با توجه به راحتی بسیاری که دارد رواج بالایی پیدا کرده است.

اطلاعاتی در ارتباط با دستگاه تراشکاری

از پرکاربردترین تجهیزات در صنعت تراشکاری می توان به دستگاه تراش اشاره کرد که با کمک آن می توان عملیات شیارزنی، شکل دهی و براده برداری را با بهترین کیفیت انجام داد و کار اصلی آن تغییر و شکل دادن به فلزات است.

اولین دستگاه تراش در سال 1740 میلادی در فرانسه تولید شد که محور اصلی حرکت آن با کمک دست انجام می شد و در سال 1796 میلادی فری تند برای اولین بار توانست دستگاه تراشی را طراحی کند که مجهز به میله پیچ بری بود که با تغییر چرخ دنده ها بر روی محور اصلی قابلیت تراش انواع پیچ ها را داشت و تا به امروز نیز مدل های مختلفی از دستگاه تراش طراحی شده اند که هر کدام از آن قابلیت ها و ویژگی های منحصر به فرد خود را داشتند اما بهتر است که بدانید دستگاه تراش دستی که مجهز به کنترل های رایانه ای CNC بود هنوز هم محبوبیت لازم را در میان بسیاری از صنایع دارند و افراد قبل از هر چیزی باید نحوه کار کردن با این دستگاه را یاد بگیرند.

ابزار تراشکاری

ابزار تراشکاری، به منظور تراشیدن، شکل دادن و تمام کردن قطعات مختلف به کار میرود. از این ابزارها در صنایع مختلفی مانند صنایع فلزی، چوب، پلاستیک و غیره استفاده میشود.

اما، نکته مهمی که باید در اینجا به آن اشاره کنیم، این است که استفاده از ابزارهای این حرفه باید به درستی و با رعایت دستورالعملهای ایمنی انجام شود. این ابزارها به دلیل سرعت و قدرت خود، میتوانند برای کاربران خطرناک باشند.

بنابراین، اگر شما قصد استفاده از ابزار تراش را دارید، حتما قبل از هر کاری، باید دستورالعملهای ایمنی را مطالعه کنید. در زیر به برخی از معروفترین این ابزار اشاره خواهیم کرد:

تراش CNC: این ابزار با استفاده از کامپیوتر و نرم افزارهای مخصوص، قادر به تراش کردن قطعات با دقت بالا و سرعت بیشتری است.

تراش دستی: این ابزار به صورت دستی استفاده میشود و توسط کارگران در صنایع مختلف مورد استفاده قرار میگیرد. تراش دستی برای تراشیدن قطعات کوچک و دقیق استفاده میشود.

فرز: این ابزار نیز در صنایع مختلف به کار میرود و برای تراشیدن و شکل دادن قطعات با استفاده از یک عدد شیار برشی مربع شکل و چرخشی کار میکند.

دستگاه برش لیزری: این دستگاه با استفاده از پرتو لیزر، قادر به برش قطعات با دقت بالا و بدون تماس مستقیم با قطعه میباشد.

ماشینهای EDM: این ماشینها برای تراشیدن و شکل دادن به قطعات فلزی و پلاستیکی با استفاده از یک الکترود با سرعت بالا به کار میروند.

با توجه به اینکه هر یک از ابزار این حرفه دارای ویژگیهای خاصی است، انتخاب ابزار مناسب باید با توجه به نوع قطعه و مواد استفاده شده در تولید، صورت گیرد.

همچنین شما می توانید در صورت علاقه به ربات جوشکار مقاله معرفی انواع ربات جوشکار و کاربرد آن در صنایع را مطالعه نمایید

انواع ماشین های تراشکاری

همانطور که گفته شد حرفه تراشکاری، یکی از روشهای پرکاربرد برای ایجاد شکل های مختلف در قطعات فلزی است. این روش برای حذف مواد اضافی از قطعات استفاده میشود تا شکل نهایی به دست آید. حال به معرفی انواع مختلف ماشین های تراش می پردازیم.

ماشین تراشکاری CNC

ماشین تراشکاری CNC یکی از پیشرفتهترین ماشینهای این حرفه هستند. CNC مخفف کنترل عددی کامپیوتری است و که در آن فرایند کار، با استفاده از کامپیوتر برنامه ریزی میشود. در این روش، قابلیت تغییر شکل قطعه به راحتی در دسترس است و به روش تراش کاری اسکلتی معروف است. این روش برای تولید قطعات با شکلهای مختلف، پیچیده و سه بعدی بسیار مفید است.

ماشین تراشکاری مرکزی

یکی از روشهای معمول این حرفه است. در این روش، قطعه بر روی دستگاه تراش قرار داده می شود و به دور محور مرکزی آن چرخانده میشود. در این روش، ابزار برای برش و حذف مواد اضافی استفاده می شود. این روش برای تولید قطعات با اندازههای مختلف و همچنین تولید شکلهای ساده بسیار مفید است.

تراشکاری تک محوره

در این روش، قطعه بر روی دستگاه تراش قرار داده میشود و به دور یک محور خاص چرخانده میشود. در این روش، ابزار مورد استفاده، برای برش و حذف مواد اضافی استفاده میشود. این روش برای تولید قطعات با اندازههای کوچک و شکلهای ساده مفید است.

تراشکاری دو محوره

در این روش، قطعه بر روی دستگاه تراش قرار داده می شود و به دور دو محور خاص چرخانده می شود. در این روش، قابلیت تولید قطعات با شکلهای پیچیدهتر در دسترس است. برای این کار، از ابزار تراشکاری با دو محور استفاده می شود.

تراشکاری پنوماتیک

در این نوع تراش، از هوا برای ایجاد حرکت ابزار تراش استفاده می شود. این روش برای تولید قطعاتی با اندازههای کوچک و همچنین قطعاتی با شکلهای ساده بسیار مفید است.

تراشکاری هیدرولیک

در این روش، از روغن برای ایجاد حرکت ابزار تراش کاری استفاده میشود. این روش برای تولید قطعات با شکل های پیچیده تر و همچنین برای تولید قطعات با اندازههای بزرگ بسیار مفید است.

تراشکاری لیزری

در این روش، قطعه با استفاده از پرتو لیزر برش داده می شود. در این روش، نیازی به مواد برشی نداریم و قطعه به طور مستقیم برش داده میشود. تراش لیزری برای تولید قطعاتی با شکلهای پیچیده و دقیق بسیار مفید است.

تراشکاری آبکاری

تراش آبکاری یا آبرنگ کاری، روشی است که در آن قطعه با استفاده از جریان آب و یا محلول های آبکاری برش داده می.شود. این روش برای تولید قطعاتی با شکلهای پیچیده و دقیق و همچنین برای برش دادن موادی مانند فلزات، پلاستیک، چوب و سایر مواد نیز استفاده می شود. این روش برای تولید قطعاتی با شکل های سه بعدی، پیچیده و دقیق بسیار مفید است.

تراشکاری الکتروشیمیایی

روشی است که در آن قطعه با استفاده از جریان الکتریکی برش داده میشود. در این روش، نیازی به نیروی فشاری برای برش دادن قطعه نیست و به دلیل استفاده از جریان الکتریکی، برش قطعه بسیار دقیق است. این روش برای تولید قطعاتی با شکل های پیچیده و دقیق و همچنین برای برش دادن موادی مانند فلزات بسیار مفید است.

تراشکاری جرقه ای

در این نوع تراش، با استفاده از جرقه های الکتریکی قطعه برش داده می شود. در این روش، یک ابزار تراش کاری با استفاده از جرقههای الکتریکی بر روی قطعه حرکت می کند و برش داده می شود.

تراشکاری ترمیمی

روشی است که در آن از ابزار تراش برای ترمیم قطعات شکسته و یا سایر مشکلات قطعات استفاده می شود. در این روش، بخشی از قطعه با استفاده از ابزار تراش برداشته می شود و با استفاده از قطعات جدید، قطعه ترمیم میشود. این روش برای تعمیر قطعات خراب و یا ترمیم قطعات با شکلهای پیچیده و دقیق و همچنین برای اصلاح قطعاتی که به دلیل خرابی یا دیگر مشکلات، نیاز به تعمیر دارند بسیار مفید است.

تراشکاری ترمیمی اولتراسونیک

در تراش ترمیمی اولتراسونیک، از امواج فراصوت برای ترمیم قطعات استفاده می شود. در این روش، قطعه با استفاده از امواج فراصوت تحت تاثیر قرار می گیرد و موجب ایجاد ارتعاش در قطعه می شود. این ارتعاش باعث می شود که بخشی از قطعه با بخشی دیگر از قطعه به صورت خیلی نزدیکی تماس داشته باشد و سپس با استفاده از ابزار تراشکاری، قسمت های اضافی از قطعه برداشته شده و قطعه ترمیم می شود. تراش ترمیمی اولتراسونیک برای تعمیر قطعات خراب و یا ترمیم قطعات با شکل های پیچیده و دقیق بسیار مفید است.

رنده و قلم تراشکاری

رنده و قلم تراش کاری ابزارهایی هستند که برای حفظ شکل و ابعاد دقیق قطعات فلزی و چوبی استفاده میشوند. در این قسمت به معرفی انواع مختلف رنده تراش پرداخته میشود.

رنده مستقیم: این نوع رنده دارای لبه تیز و صافی است که برای تراشیدن چوب، پلاستیک و مواد نرم استفاده میشود.

رنده منحنی: این نوع رنده دارای شکل منحنی است و برای تراشیدن شکلهای منحنی و گرد استفاده میشود.

رنده شبیهسازی: این نوع رنده برای تراشیدن قطعات با شکلهای پیچیده و نامنظم استفاده میشود. این رنده دارای شکلی شبیه به تیغهی پوشیده شده توسط فولادیهای مختلف است.

قلم تراش یکی از ابزار این حرفه است که انواع آن به شرح زیر است:

قلم تراش کوتاه: این نوع قلم دارای شانه کوتاهی است و برای تراشیدن جزئیات کوچک در قطعات استفاده میشود.

قلم تراش بلند: این نوع قلم دارای شانه بلندی است و برای تراشیدن سطوح بزرگ و روان استفاده میشود.

قلم تراش مخروطی: این نوع قلم دارای شکل مخروطی است و برای تراشیدن سوراخهای مخروطی در قطعات استفاده میشود.

قلم تراش شبیهسازی: این نوع قلم دارای شکل شبیه به یک تیغهی فلزی است و برای تراشیدن قطعات با شکلهای پیچیده و نامنظم استفاده میشود

بهبود کیفیت و کارایی در فرآیند تراشکاری

در کل، برای بهبود کیفیت قطعات و افزایش کارایی فرآیند، باید از تکنولوژیهای مدرن و نوینی که برای این فرآیند به کار میروند، استفاده کرد. به عنوان مثال، مواد نوینی مانند کاربید، سرامیک و الماس به جای استفاده از فولاد در تراشها استفاده میشوند که باعث افزایش عمر مفید و دقت بیشتر تراشها میشود. همچنین، از ماشینآلات کنترل عددی (CNC) نیز برای کنترل دقیق تراشها استفاده میشود.

از دیگر روشهای بهبود کیفیت و کارایی در فرآیند تراشکاری، استفاده از روشهای اندازهگیری دقیق و کنترل کیفیت است. با استفاده از دستگاههای اندازهگیری دقیق و سیستمهای کنترل کیفیت، قطعات تولید شده برای صحت و سلامت بررسی شده و هرگونه خطا و اشکال در فرآیند تراش برطرف میشود.

در این حرفه، علاوه بر نوع تراشها، بسیاری از عوامل مهمی مانند سرعت چرخش قطعه، نوع مواد و تنظیمات دیگر برای کیفیت و دقت قطعه نهایی بسیار مهم هستند. علاوه بر این، فرآیند تراشکاری، از لحاظ اقتصادی نیز بسیار حائز اهمیت است. با توجه به توانایی تراشها در برش دادن به مواد سخت و سختتر، امکان تولید قطعات با دقت و کیفیت بالا و همچنین در کوتاهترین زمان ممکن وجود دارد که در نهایت باعث کاهش هزینههای تولید و افزایش سرعت تولید قطعات میشود.

نحوه ورود به شغل تراشکاری

ورود به این شغل یکی از راههای پرطرفدار برای ورود به بازار کار صنعتی است. برای ورود به آن، ابتدا باید به مهارتهای لازم برای این حرفه مسلط شوید.

برای این منظور، می توانید به یک آموزشگاه حرفهای مراجعه کرده و دورههای تراش کاری را گذرانید یا از طریق یادگیری در محل کار تجربه کسب کنید. کتابخانه ها، منابع آنلاین و ویدئوهای آموزشی می توانند به شما در یادگیری مهارت های این حرفه کمک کنند.

در طول یادگیری، مهم است که از تجربه کاربردی واقعی بهره ببرید تا بتوانید مهارت های خود را تقویت کنید. برای این کار، می توانید با کارگران تراشکار تجربه خود را به اشتراک بگذارید و در کارهای روزمره آنها شرکت کنید.

خطرات تراشکاری و راه های مقابله با آن

تراشکاری نیز همانند تمامی کارهای فنی خطرات مخصوص به خود را دارد و در صورتی که نکات لازم را در انجام فرآیند تراشکاری رعایت نکنید امکان این که خطرات جبران ناپذیری را به بار بیاورید بسیار است بنابراین برای آن که خطرات در علم تراشکاری به حداقل ممکن برسانید بهتر است به نکاتی که در ادامه به آن ها اشاره می کنیم توجه داشته باشید تا بتوانید در این شغل همواره موفق باشید و خطری شما را تهدید نکند.

در حرفه تراشکاری آسیب های چشمی بسیار زیاد است و این امر به این خاطر است که امکان برخورد تراشه های ریز فلزی با چشم وجود دارد و می تواند برای چشم آسیب های بسیاری را به همراه داشته باشد بنابراین برای جلوگیری از چنین مشکلی بهتر است که از عینک های مخصوص جوشکاری استفاده کنید.

با توجه به پخش ذرات ریز و معلق ماندن آن در هوا می تواند مشکلات تنفسی بسیاری را برای افراد به وجود بیاورد و درنهایت ریه افراد آسیب ببیند برای حل این معضل کافی است که در زمان کار کردن در محیط از ماسک های مخصوص استفاده کنید.

ماشین آلات تراشکاری صداهای نابه هنجاری از خود تولید می کنند که در بلند مدت می توانند شنوایی افراد را با مشکل مواجه کند.

تراشکاری از جمله حرفه هایی است که در آن فرد می تواند جراحات مختلفی از قبیل بریدگی، له شدگی دست و غیره را در زمان کار کردن با ماشین آلات تجربه کند بنابراین برای آن که از بروز این مشکلات جلوگیری کنید کافی است که لباس های کار مخصوصی که برای این حرفه طراحی شده اند را استفاده کنید و از پوشیدن شالگردن، لباس گشاد، انگشتر، ساعت و غیره خودداری کنید.

قیمت دستگاه تراشکاری

همانطور که با مطالعه موارد فوق دریافتید، انواع مختلفی از دستگاه های تراشکاری وجود دارد که قیمت هر کدام با توجه به مواردی متغیر است. مثل :

اندازه و نوع دستگاه: دستگاههای تراشکاری با اندازهها و قابلیتهای مختلف موجود هستند. دستگاههای بزرگتر و پیشرفتهتر قیمت بیشتری دارند.

نوع تکنولوژی: دستگاههای تراشکاری با تکنولوژیهای مختلفی مانند CNC یا مکانیکی موجود هستند. دستگاههای با تکنولوژی پیشرفته معمولا قیمت بیشتری دارند.

ویژگیهای خاص: برخی از دستگاههای تراشکاری دارای ویژگیهای خاصی مانند سرعت بالا، دقت بالا و قابلیت اتصال به شبکه هستند که تاثیر بزرگی در قیمت آنها دارد.

مارک و کشور سازنده: دستگاههای تراشکاری تولید شده توسط شرکتهای معتبر و معروف معمولا قیمت بالاتری دارند. همچنین دستگاههای تولید شده در کشورهای پیشرفته و با کیفیت بالا نیز قیمت بیشتری دارند.

شرایط بازار: قیمت دستگاههای تراشکاری ممکن است تحت تاثیر شرایط بازار مانند عرضه و تقاضا، نرخ ارز و تغییرات قیمت مواد اولیه قرار گیرد.

بنابراین اگر به دنبال یک دستگاه تراشکاری هستید و می خواهید اطلاع دقیقی از قیمت ها داشته باشید، بهتر است با کارشناسان ما تماس بگیرید؛ تیم ما در این حیطه شما را راهنمایی کرده و کمک می کند با توجه به شرایط کاری و بودجه خود، بهترین دستگاه را انتخاب کنید.

قیمت سه نظام دستگاه تراشکاری

همانطور که گفته شد قیمت دستگاههای تراشکاری بستگی به اندازه، نوع تکنولوژی، ویژگیهای خاص و مارک و کشور سازنده آنها متغیر است. با این حال، برای مثال، میتوانید اطلاعات تقریبی در مورد قیمت سه نوع دستگاه تراشکاری را به صورت زیر داشته باشید:

دستگاه تراشکاری CNC باندسا: قیمت این دستگاهها معمولا در حدود 10,000 تا 50,000 دلار رنج میگیرد، اما ممکن است بسته به سایز و قابلیتهای اضافی مورد نیاز قیمت بیشتر یا کمتری داشته باشد.

دستگاه تراشکاری CNC هایوان: این دستگاهها معمولا در رنج قیمتی 20,000 تا 100,000 دلار و حتی بیشتر ، بسته به مارک و مدل دستگاه. موجود هستند.

دستگاه تراشکاری CNC هیتاچی: قیمت این دستگاهها معمولا بین 50,000 تا 200,000 دلار است، اما ممکن است بسته به امکانات و ویژگیهای اضافی قیمت بالاتر یا پایینتری داشته باشد.

لطفا توجه داشته باشید که این قیمتها تقریبی بوده و میتوانند بسته به شرایط بازار، مارک و مدل دستگاه و سایر عوامل متغیر متفاوت باشند. برای اطلاعات دقیق تر در مورد قیمت دستگاه تراشکاری، پیشنهاد میشود با تولیدکنندگان و فروشندگان متخصص تماس بگیرید.

نکات مهم در خرید دستگاه تراشکاری

در مورد خرید دستگاه تراشکاری ، چندین نکته مهم وجود دارد که باید به آنها توجه داشته باشید تا بهترین انتخاب ممکن را انجام دهید. این نکات به شرح زیرند:

توجه به اندازه ماشین

اولین نکته ای که باید به آن توجه کرد اندازه دستگاه تراش است. ماشین های تراش در اندازه های مختلف از مدل های رومیزی کوچک گرفته تا ماشین های تراش صنعتی بزرگ تولید می شوند. انتخاب ماشین تراش مناسب برای انواع پروژه هایی که روی آن کار خواهید کرد بسیار مهم است. به عنوان مثال، اگر در ابتدا روی پروژه های کوچک کار می کنید، ممکن است یک ماشین تراش کوچکتر کافی باشد. با این حال، اگر روی پروژه های بزرگتر یا کارهای حرفه ای کار می کنید، ممکن است ماشین تراش بزرگتر لازم باشد.

نوع تراشی که می خواهید انجام دهید

نکته مهم دیگری که باید در نظر بگیرید نوع تراش مورد نیاز شما است. انواع مختلفی از تراش وجود دارد که از آن جمله می توان به تراش چوب، تراش فلزی و تراش ترکیبی اشاره کرد. مهم است که یک ماشین تراش انتخاب کنید که برای نوع ماده ای که با آن کار می کنید طراحی شده باشد. به عنوان مثال، تراش چوب به طور خاص برای کار با چوب طراحی شده است، در حالی که یک تراش فلزی برای کار با فلز طراحی شده است. انتخاب نوع مناسب تراش به شما کمک می کند تا بهترین نتایج را برای پروژه های خود به دست آورید.

توجه به ویژگی ها و لوازم جانبی دستگاه تراشکاری

علاوه بر این، مهم است که ویژگی ها و لوازم جانبی همراه با ماشین تراش را در نظر بگیرید. برخی از ماشینهای تراش دارای ویژگیهای داخلی مانند کنترلهای سرعت متغیر، بازخوانی دیجیتال و گزینههای تغذیه خودکار هستند. این ویژگی ها می تواند استفاده از ماشین تراش را آسان تر کرده و به شما در دستیابی به نتایج بهتر کمک کنند. همچنین توجه به لوازم جانبی همراه ماشین تراش مانند اسکنه، ابزار برش و تکیه گاه ابزار بسیار مهم است. داشتن لوازم جانبی مناسب می تواند انجام پروژه های شما را آسان تر کرده و تسریع بخشد.

توجه به برند دستگاه

نکته مهم دیگری که در هنگام خرید ماشین تراش باید به آن توجه کرد، برند و شهرت سازنده آن است. انتخاب ماشین تراش از یک تولید کننده معتبر که سابقه تولید ماشین تراش باکیفیت را دارد مهم است. انتخاب یک ماشین تراش از یک تولید کننده معتبر می تواند به شما کمک کند که ماشینی قابل اعتماد و بادوام داشته باشید که برای سال های آینده دوام خواهد آورد. همچنین خواندن نظرات و توصیفات سایر کاربران برای دریافت ایده از کیفیت و عملکرد ماشین تراش، ایده خوبی است.

توجه به قیمت

در هنگام خرید ماشین تراش، قیمت نیز از نکات مهم مورد توجه است. قیمت تراش ها بسته به اندازه، نوع و ویژگی های دستگاه می تواند بسیار متفاوت باشد. تعیین بودجه و پایبندی به آن هنگام خرید ماشین تراش بسیار مهم است. همچنین مهم است که هزینه های طولانی مدت داشتن دستگاه تراشکاری مانند تعمیر و نگهداری و تعویض قطعات را در نظر بگیرید. انتخاب یک ماشین تراش با کیفیت بالا از یک تولید کننده معتبر ممکن است هزینه بیشتری داشته باشد اما می تواند در دراز مدت با دوام بیشتر و نیاز به نگهداری کمتر، در هزینه صرفه جویی کند.

توجه به فضای کارگاه

هنگام خرید دستگاه تراش، باید فضای موجود در کارگاه خود را نیز در نظر بگیرید. ماشین های تراش می توانند بزرگ باشند که در این صورت برای کارکرد موثر به فضای قابل توجهی نیاز دارند. مهم است که فضای موجود در کارگاه خود را اندازه بگیرید و تراشکاری را انتخاب کنید که به راحتی در فضا جا شود. علاوه بر این، در نظر گرفتن وزن تراش مهم است؛ زیرا برخی از تراش ها می توانند سنگین باشند و ممکن است نیاز به پشتیبانی اضافی یا سطح کار ثابت داشته باشند.

توجه به سطح تجربه خود

همچنین توجه به سطح تجربه ای که در استفاده از ماشین تراش دارید بسیار مهم است. اگر در استفاده از ماشین تراش تازه کار هستید، مهم است که ماشینی را انتخاب کنید که استفاده آسان و دارای ویژگی های کاربر پسند باشد. برخی از دستگاه های تراشکاری همراه با کتابچه های راهنمای آموزشی و فیلم هایی هستند که می توانند به مبتدیان کمک کنند تا نحوه استفاده موثر از دستگاه را بیاموزند. علاوه بر این، شرکت در کلاس یا کارگاه تراشکاری برای کسب تجربه عملی و راهنمایی گرفتن از یک متخصص ،مفید است.

تجهیزات مورد نیاز در تراشکاری

دستگاه تراش

یکی از مهمترین تجهیزات در تراشکاری، دستگاه تراش است. ماشین تراش ابزار اولیه مورد استفاده برای عملیات تراشکاری است و از یک قطعه کار چرخان و یک ابزار برش تشکیل شده است. قطعه کار بر روی دوک دستگاه نصب می شود که با سرعت بالایی می چرخد، در حالی که ابزار برش در یک نگهدارنده ابزار نگه داشته می شود و برای حذف مواد از قطعه کار استفاده می شود. ماشین های تراش در اندازه ها و پیکربندی های مختلف با قابلیت های مختلف برای تراش دادن انواع مواد و اشکال مختلف تولید می شوند.

ابزارهای برش

از این ابزارهای برش برای شکل دادن، برش دادن و تکمیل قطعه کار در طول فرآیند تراشکاری استفاده می شود. برخی از انواع رایج ابزارهای برش مورد استفاده در تراشکاری عبارتند از: ابزارهای تراشکاری، ابزارهای خسته کننده و ابزارهای جداکننده. هر نوع ابزار برش دارای ویژگی های خاصی است که آن را برای یک عملیات تراشکاری خاص مناسب می کند. به عنوان مثال، از ابزارهای تراش برای حذف مواد از قطعه کار استفاده می شود، در حالی که ابزارهای خسته کننده برای بزرگ کردن سوراخ های موجود یا تولید ابعاد داخلی دقیق استفاده می شوند.

چاک

یکی دیگر از تجهیزات ضروری در تراشکاری، چاک است. چاک ها وسایلی هستند که برای ثابت نگه داشتن قطعه کار در هنگام چرخش استفاده می شوند. انواع مختلفی از چاک ها مانند چاک سه فک، چاک چهار فک و چاک کولت موجود است که هر کدام، مزایا و کاربردهای خاص خود را دارند. چاک ها در حصول اطمینان از پایداری و متحدالشکل بودن قطعه کار در حین عملیات تراشکاری بسیار مهم هستند که برای دستیابی به نتایج دقیق ضروری است.

دستگاه های نگهدارنده و سایر لوازم جانبی

این موارد شامل دستگاه های نگهدارنده مانند مراکز و دم است که برای پشتیبانی و قرار دادن قطعه کار در هنگام چرخش استفاده می شود. دستگاه های نگهدارنده به جلوگیری از ارتعاش و انحراف کمک می کنند که می تواند بر دقت فرآیند چرخش تأثیر بگذارد. سایر لوازم جانبی، مانند سیستم های خنک کننده و نوار نقاله های تراشه، برای حذف گرما و براده های ایجاد شده در حین تراش استفاده می شوند و کارکرد کارآمد و ایمن دستگاه تراش را تضمین می کنند.

مهارت های لازم برای یک تراشکار حرفه ای

اول از همه، یک تراشکار حرفه ای باید شناخت کاملی از ابزار و تجهیزات مورد استفاده در فرآیند تراشکاری داشته باشد. این شامل دانش انواع مختلف تراش، اسکنه و سایر ابزارهای برش است. آنها همچنین باید در کارکرد موثر و ایمن این ابزارها مهارت داشته باشند. علاوه بر این، یک تراشکار خوب باید به جزئیات و دقت توجه داشته باشد، زیرا حتی کوچکترین اشتباهات می تواند یک قطعه کار را خراب کند.

یکی دیگر از مهارت های مهم برای یک تراشکار حرفه ای، توانایی تجسم و مفهوم سازی طرح ها است. ترنرها اغلب با مواد اولیه ای کار می کنند که شکل ها و ویژگی های منحصر به فردی دارند، بنابراین توانایی تصور محصول نهایی قبل از تکمیل آن بسیار مهم است. این امر مستلزم حس خوب آگاهی و خلاقیت فضایی است.

صبر برای یک تراشکار نیز یک ویژگی کلیدی است. چرخش می تواند یک فرآیند آهسته و دقیق باشد، به خصوص در هنگام کار بر روی قطعات پیچیده یا ظریف. یک تراشکار موفق باید بتواند وقت خود را صرف کند و بر روی هر جزئیات تمرکز کند، صرف نظر از اینکه پروژه چقدر ممکن است طول بکشد.

مهارت های ارتباطی نیز برای تراشکاران حرفه ای مهم است، زیرا آنها اغلب با مشتریان برای ایجاد قطعات سفارشی کار می کنند. توانایی درک دیدگاه مشتری و ترجمه آن به یک شی ملموس، نیازمند ارتباط واضح و توانایی گوش دادن و تفسیر بازخورد است.

سوالات متداول پیرامون تراشکاری

1- آیا حرفه تراشکاری درآمد بالایی دارد؟

بله، حرفه تراشکاری میتواند یک حرفه پردرآمد باشد، اگر شما دارای تجارب و مهارتهای لازم در این حوزه باشید. تراشکاران ماهر و با تجربه معمولاً میتوانند به عنوان مشاوران و متخصصان در زمینه تراشکاری برجسته شوند و درآمد بالایی کسب کنند. همچنین، اگر افراد موفق باشید و توانایی ایجاد طرحهای منحصر به فرد و نوآورانه را داشته باشید، میتوانید با فروش آثار هنری خود نیز درآمد خوبی کسب کنید. اما برای دستیابی به موفقیت در این حرفه، لازم است به مداومت، تمرین و به روز بودن با تکنیکها و روشهای جدید تراشکاری توجه کنید.

2- چه کسانی می توانند تراشکار شوند؟

هرکسی میتواند تراشکار شود، اما برای این کار به مهارتها، استعداد و علاقه مناسب نیاز است. افرادی که به هنر دستی علاقهمند هستند، دارای حوصله و دقت بالا هستند و از تجسم و خلاقیت برخوردارند، معمولاً مناسب برای تراشکاری هستند. همچنین، داشتن استعداد در زمینه هنر و طراحی میتواند بهبود و تسهیل فرآیند تراشکاری کمک کند.

3- چطوری یک تراشکاری راه اندازی کنم؟

برای راه اندازی تراشکاری شما علاوه بر مهارت و … باید بودجه لازم را داشته باشید. این بودجه صرف اموری مثل برپایی یک مکان مناسب برای تراشکاری، خرید تجهیزات و دستگاه های مورد نیاز، تامین مواد اولیه و نیروی انسانی می شود. همچنین قبل از همه این ها شما باید مجوز فعالیت را از ارگان های مربوطه دریافت کنید.

4- درآمد حرفه تراشکاری چقدر است؟

در کشور ما میانگین درآمد تراشکاران حدود 30 الی 40 ملیون در ماه است. البته این مبلغ می تواند با توجه به عواملی مثل تجربه و مهارت تراشکار متفاوت باشد.

5- هزینه راه اندازی کارگاه تراشکاری حدودا چقدر است؟

به طور کلی هزینه خرید تجهیزات مورد نیاز برای راه اندازی این حرفه چیزی حدود 200 میلیون تومان است که در مجموعه با هزینه های کرایه یا ساخت کارگاه جمع میشود.

در نهایت

میتوان گفت که تراشکاری یکی از حرفههای دقیق و مهم در صنعت ساخت و تولید است. با پیشرفت تکنولوژی، دستگاههای این حرفه نیز بهروزرسانی شدهاند و به صورت خلاقانه و دقیق میتوان قطعات مختلفی را با استفاده از این حرفه تولید کرد. از انواع ماشینهای تراش میتوان به ماشین تراش سنتی، تراش کاری CNC، تراش آبکاری، تراش الکتروشیمیایی، تراش جرقه ای و تراش ترمیمی اشاره کرد.