هر آنچه باید در مورد ربات جوشکاری پاناسونیک بدانید

لازم است بدانید که کمپانی پاناسونیک، یکی دیگر از شرکتهای معروف و البته معتبر در دنیای رباتیک است و سالهای زیادی است که در بین شرکتهای سازنده ربات جوشکاری میدرخشد؛ فعالیت این شرکت ژاپنی در زمینه تولید رباتهای صنعتی است که شامل رباتهای جوشکاری، برش و سایر رباتهای این حوزه است. گفتنی است که رباتهای جوشکاری Panasonic برای جوشکاری قطعات فلزی در صنایع خودروسازی، هواپیماسازی و صنایع فولاد به کار میروند.

این کمپانی در طول دهها سال کار، تجربه گستردهای به دست آورده و همین موضوع باعث شده تا بتواند رباتهای جوشکاری منحصر به فردی را تولید کند؛ دستگاههایی که قادر هستند پیچیدهترین عملیاتها را انجام دهند. دستگاه های جوش پاناسونیک، از نظر اندازه و ابعاد طیف گستردهای دارند طوری که از سایزهای قابل حمل شروع و تا ابعاد خیلی بزرگی که قادر به حمل هواپیما و وسایل نقلیه هستند ادامه دارند. ضمن اینکه رباتهای این شرکت به وسیلهی آخرین فناوریهای رباتیک، که قسمتی از آنها تولید خود شرکت است کار میکنند.

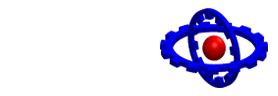

مشخصات فنی ربات جوشکاری پاناسونیک

از مشخصات فنی این ربات کارامد، میتوان گفت که وزن آن 161 کیلوگرم بوده که نشان دهندهی وزن خود ربات بدون لوازم متصل یا بار مفید آن است و تحمل وزن یا ظرفیت بار مفید آن نیز 6 کیلوگرم است؛ داری شعاع دسترسی 1374 میلی متر است که به بیشترین فاصلهای که بازوی ربات میتواند از پایهی خود فاصله گیرد اشاره میکند؛ این شعاع به ربات امکان میدهد تا به نقاط مختلفی که در محدودهی آن هستند دسترسی داشته باشد و دقت تکرار یا تکرارپذیری ربات نیز mm0.1 است که به توانایی آن جهت بازگشت مداوم به یک موقعیت خاص با دقت بالا، اشاره میکند.

از جمله کاربردهای ربات جوشکاری پاناسونیک میتوان به تولید افزودنی (پرت 3D) ، توزیع (مانند استفاده از چسب یا مهر و موم)، عملیات TCP از راه دور، و غیره اشاره کرد؛ همچین دارای ویژگیهایی چون : پشتیبانی از کنترل تا 12 محور، کنترل محورهای خارجی (درک محورهای مسافرتی و موقعیت دهنده) و الگوریتم بهینه سازی سازه مناسب برای کنترل بدنهی انواع مختلف ساختار، میباشد.

مزایای ربات جوشکاری پاناسونیک و دیگر رباتها

لازم است بدانید که اضافه کردن یک ربات کارامد، مانند ربات جوشکاری پاناسونیک به فرآیند جوشکاری شما، مزیتهای زیادی دارد که در ادامه چند مورد را شرح میدهیم :

بهره وری بیشتر

لازم به ذکر است که استفاده از این رباتها ضمن اینکه سرعت عمل شما را بالا برده درصد خطای کمتری داشته و به ندرت دچار اشتباه میشوند؛ طوری که کارایی آنها میتواند تا 85 درصد باشد در حالی که نیروی انسانی ماهر در مقایسه با ربات 20 درصد کارایی دارد.

از دیگر مزایایی که در افزایش بهرهوری مؤثر است خستگی ناپذیر بودن رباتها است؛ آنها هیچگاه خسته نمی شوند، نیازمند استراحت نبوده یا به مرخصی نمیروند. ربات جوشکاری پاناسونیک و دیگر رباتها هر روز میتوانند جوش هایی با همان کیفیت قبل تولید کنند. جوشکاران انسانی، به طور تقریبی کمتر از 50% زمان arc-on دارند که این عدد میتواند با وجود خستگی کمتر شود؛ ربات ها میتوانند تا 95% زمان arc-on داشته باشند.

کیفیت ثابت

ربات ها میتوانند بدون اینکه دچار حواسپرتی شوند سرعت جوشکاری، جریان و دیگر متغیرها را ثابت نگه دارند. به همین دلیل است که کیفیت کار پایین نیامده و میتوانند هر بار جوش بسیار با کیفیتی ارائه دهند. برای انجام پروژه های جوشکاری که نیازمند کیفیت بالا و سختگیرانه هستند، استفاده از رباتهای جوشکاری، بسیار ایده آل است.

کاهش ضایعات و مواد مصرفی

این رباتها میتوانند بسیاری از اشتباهاتی را که از جوشکاری انسان ناشی میشود، حذف کنند. زیرا دچار خستگی و مشکلاتی که به همراه دارد نمیشوند و در کاهش این مشکلات هم یاری رسان هستند؛ ربات جوشکاری پاناسونیک ، در شرایط مختلف، کیفیت جوش یکسانی ارائه داده و در حذف ضایعات، مدیریت بودجه به ویژه در مشاغل با ارزش، تاثیر بسزایی دارد؛ کارامد بودن جوشکاری رباتیک به این علت است که از مواد مصرفی مانند پرکننده ها (filler) به طور مؤثرتری استفاده میشود و میزان ضایعات تولیدی، به طور چشمگیری کم میشود؛ از دیگر مواد مصرفی که ربات های جوشکاری، به طور متناسب و به صرفه از آنها استفاده میکنند میتوان به نازلها اشاره کرد که طول عمر آنها را نیز افزایش میدهند. به طور کلی مواد مصرفی کمتری خریداری شده و در هزینه ها صرفه جویی میشود.

قیمت ربات جوشکار

یکی از رایجترین نوع جوشکاری، CO2 یا آرگون است که کارفرمایان برای تامین نیروی کارامد این حوزه، همواره با مشکلات گوناگونی روبرو بوده اند؛ از یک سو وجود بخارات سمی حین جوشکاری و از سویی سختی کار، باعث شده این روزها کسی تمایل چندانی برای یادگیری این مهارت نداشته باشد.

کارفرمایان این حوزه خوب میدانند که با توجه به کمبود نیروی جوشکار ماهر در صنعت، همیشه امکان این که نیروی جوشکار، تولید را با چالش مواجه سازد وجود دارد؛ از این رو تولید کنندگان راهحل هوشمندانهتری اندیشیده و با استفاده از ربات های صنعتی، فرایند جوشکاری محصول خود را انجام میدهند.

اما اگر بخواهیم به بررسی قیمت ربات جوشکاری بپردازیم باید بگوییم که قیمتها متفاوت بوده و به عواملی زیادی چون : برندِ تولید کننده دستگاه، گارانتی و خدمات پس از فروش و همچنین امکانات و مشخصات فنی از قبیل تحمل وزن، طریقهی نصب، تعداد محور، شعاع دسترسی و غیره بستگی دارد.

اما به طورکلی خرید ربات جوشکاری، با هر قیمتی، باعث صرفه جویی اقتصادی بی نظیری در سیستم رباتیک میشود؛ استفاده از این محصول برای هر تولید کننده ای، جهت افزایش رقابت پذیری محصولات خود، بسیار کارامد میباشد.

کاربرد ربات جوشکاری پاناسونیک در صنایع

گفتنی است که ربات های جوشکاری در هر صنعتی که نیازمند جوشکاری است کاربرد دارند از جمله رایج ترین این صنایع میتوان به موارد زیر اشاره کرد:

- صنایع خودرو

- صنایع هوا فضا

- صنایع فولاد

- صنعت خودروسازی

افزایش استفاده از این رباتها در صنعت، به دلیل ویژگیهای منحصر به فردی است که دارند در ادامه به توضیح چند موردی که در آنها از ربات جوشکاری استفاده میشود؛ میپردازیم :

جوشکاری خودکار

جوشکاری خودکار، یکی از کاربردهای اصلی ربات پاناسونیک است. قطعات و تجهیزات صنعتی با کمک این ربات، به طور خودکار جوش داده شده و خطای انسانی کاهش مییابد. این کاربرد سرعت و دقت در جوشکاری را افزایش میدهد و در نتیجه، به کاهش هزینهها و تولیدی با کیفیتتر، کمک میکند.

جوشکاری در محیطهای خطرناک

یکی دیگر از کاربردهای مهم ربات پاناسونیک، جوشکاری در محیطهای خطرناک، مانند نفتکشها و تاسیسات هستهای، میباشد؛ گفتنی است که این ربات، امکان جوشکاری در شرایطی که دسترسی به آن توسط انسان راحت نیست را فراهم میکند.

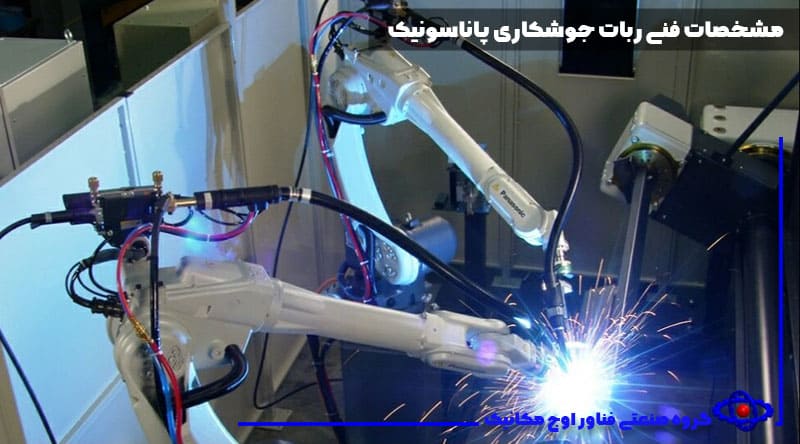

جوشکاری در تولید اتومبیل

جوشکاری در تولید اتومبیل یکی از کاربردهای مهم ربات جوشکار است. با استفاده از این رباتها، امکان جوشکاری قطعات اتومبیل با دقت بالا و به صورت خودکار فراهم میشود. در نتیجه، تولیدات با کیفیت بالاتر و کاهش هزینهها را میتوان به دست آورد.

جوشکاری در صنعت فضایی

جوشکاری در صنعت فضایی نیز یکی از کاربردهای مهم ربات جوشکار است. با استفاده از این رباتها، قابلیت جوشکاری در شرایطی که انسان به راحتی به آن دسترسی ندارد، فراهم میشود. همچنین، با داشتن دقت بالا و قابلیت انجام عملیات خودکار این رباتها، به افزایش سرعت تولید و کاهش هزینهها کمک میکنند.

جوشکاری در صنایع ساخت و ساز

جوشکاری در صنایع ساخت و ساز نیز یکی دیگر از کاربردهای ربات جوشکار است. با استفاده از این رباتها، امکان جوشکاری قطعات ساختمانی آن هم با دقت و کیفیت بالا و به صورت خودکار فراهم میشود؛ ضمن اینکه تاثیر زیادی در کاهش هزینهها نیز دارد.

جوشکاری در تولید لولههای گاز و نفت

اگر بخواهیم یکی دیگر از کاربردهای مهم ربات جوشکاری پاناسونیک را نام ببریم؛ جوشکاری در تولید لولههای گاز و نفت میباشد؛ این ربات به شما، این امکان را میدهد تا جوشکاری لولهها را با دقت بالا و به صورت خودکار انجام دهید که این روند تاثیر بسزایی در افزایش سرعت تولید و کم شدن هزینهها نیز دارد.

جوشکاری در صنعت دریایی

رباتهای پاناسونیک و دیگر برندها در این صنعت، برای جوشکاری سطوح فلزی کشتیها و قطعات دریایی کاربرد دارند؛ از آنجایی که این صنعت شرایط سختی دارد، استفاده از ربات جوشکاری پاناسونیک تاثیر چشمگیری در بهبود کیفیت و دقت جوشکاری دارد.

جوشکاری در تولید پلها و پلکانها

یکی دیگر از کاربردهای ربات جوشکاری که در افزایش کیفیت و کاهش هزینهها نیز مؤثر است؛ جوشکاری در تولید پلها و پلکانها است. این ربات امکان جوشکاری قطعات پلها و پلکانها با دقت بالا و به صورت خودکار را برای شما فراهم میکند.

جوشکاری در صنایع نظامی

جوشکاری در صنایع نظامی، یکی دیگر از کاربردهای مهم ربات جوشکاری پاناسونیک است؛ شما میتوانید با استفاده از این رباتها، قابلیت جوشکاری با دقت بالا و خودکار را در شرایطی فراهم کنید که نیروی انسانی دسترسی راحتی به آن ندارد؛ که این روند هم باعث کاهش هزینهها در صنایع نظامی شده و هم سرعت تولید را بالا میبرد.

جوشکاری در تولید قطعات هواپیما

جوشکاری در تولید قطعات هواپیما، از دیگر کاراییهای مهم ربات جوشکاری پاناسونیک است. این رباتها امکان جوشکاری قطعات هواپیما با دقت بالا و به صورت خودکار را به شما میدهند که ضمن سرعت بخشیدن به روند کار، باعث کم شدن هزینهها نیز میشوند.

جوشکاری در تولید قطعات الکترونیکی

یکی دیگر از کاربردهای ربات جوشکاری، استفاده در تولید قطعات الکترونیکی است. به این صورت که فرصت دارید قطعات الکترونیکی را به طور خودکار و با دقت بالا، جوشکاری نمایید که در نتیجه، کیفیت بالاتر و کاهش هزینهها را در صنعت الکترونیک مشاهده میکنید.

مزایای استفاده از ربات جوشکاری

از آن جایی که ربات جوشکاری پاناسونیک و دیگر برندها، کاربرد گستردهای در صنایع مختلف دارند؛ بهبود و توسعهی آنها نیز همواره ادامه دارد؛ با افزایش تکنولوژی و هوش مصنوعی، پیشرفت رباتهای جوشکار در انجام کارهای بیشتر با دقت بالاتر با افزایش تکنولوژی و هوش مصنوعی ادامه دارد؛ ضمن اینکه استفاده از این رباتها در مکانهای خطرناک و خاص، باعث کم شدن تعداد تصادفات کاری و کاهش خطرات احتمالی برای انسانها میشوند؛ به طور کلی میتوان گفت که یکی از تکنولوژیهای پیشرفته و مهم در صنایع مختلف، رباتهای جوشکاری هستند که هم باعث افزایش کیفیت محصولات و هم کاهش هزینهها شدهاند.

نکاتی که هنگام خرید ربات جوشکاری پاناسونیک باید رعایت شوند

فراموش نکنید که هنگام خرید ربات جوشکاری پاناسونیک، حتماً باید شرایط و نکات لازم را مد نظر بگیرید تا بتوانید استفادهای بهینه و سازنده از آن داشته باشید در ادامه به شرح چند مورد میپردازیم :

اپراتور فنی با تسلط کافی بر زبان انگلیسی

توجه کنید که اپراتور دستگاه بیشتر از سایر کارمندان، از وضعیت ربات در خط تولید مطلع است؛ بنابراین حتماً فردی مسئولیت پذیر، که باعث استفاده حداکثری از ظرفیت ربات شود را استخدام نمایید؛ بکارگیری فردی بی انگیزه و غیر فنی، میتواند منجر به توقفات مکرر خط تولید و عدم نتیجه گیری مطلوب شود.

فضای لازم و مناسب برای قرار گرفتن ربات

از دیگر مواردی که هنگام خرید ربات جوشکاری پاناسونیک باید به آن توجه کرد؛ در نظر گرفتن محیط کارگاه، بتن موجود در کف و آزاد سازی فضای لازم برای جاگیر کردن ربات است؛ توجه داشته باشید که قبل از خرید توان حرکتی ربات و دسترسی شعاع آن جهت کار روی قطعات، حتماً باید لحاظ شود.

میزان تیراژ تولید

همانطور که گفتیم رباتهای صنعتی با انجام کار به طور مداوم و بدون خستگی، محصولی کارآمد در دنیای صنعت میباشند؛ از دیگر از نکات مهمی که قبل از خرید ربات جوشکاری پاناسونیک باید مورد توجه قرار گیرند؛ تحلیل تیراژ تولید و تعداد رباتهای لازم جهت برآورده کردن این تیراژ میباشند؛ جانمایی چند ربات و تجهیزات جانبی بدون شبیه سازی نرم افزاری کاری غیر اصولی بوده و میتواند منجر به اتلاف وقت و هزینهی شما شود.

تکرار پذیری قطعه کار

رباتهای صنعتی با دقتی در بازه دهم و صدم میلی متر، ابزاری هستند که در دنیای صنعت بسیار کارامد میباشند؛ برای رسیدن به تولیدی با کیفیت، تکرار پذیری قطعات کار و قرار گیری در رنج تلرانسی قابل قبول، اهمیت زیادی دارد؛ عدم دقت کافی در ایستگاههای قبلی تولید از جمله : دستگاه خم، پرس، کشش ورق… و تولید قطعاتی که تکرار پذیری لازم را نداشته باشند، ممکن است باعث بروز چالش در زمینه تولید رباتیک شود.

سخن پایانی

همانطور که اشاره کردیم رباتهای جوشکاری از جمله ربات جوشکاری پاناسونیک، پرکاربرد ترین و بهترین رباتهای صنعتی، به شمار میروند که با تغییر برنامه نویسی و تعویض برخی از قطعات و بازوها، در صنایع دیگر نیز قابل استفاده هستند؛ نا گفته نماند که کیفیت محصول و ارائه خدمات پس از فروش مانند نصب و راه اندازی و گارانتی محصول، یکی از دغدغههای اصلی خریداران این کالاها میباشد. پاناسونیک یکی از معتبرترین برندهای این حوزه است که شما را علاوه بر کیفیت و کارایی از خدمات پس از فروش نیز مطمئن میکند.

برترین برندهای ربات های جوشکاری در سال 2024

در دنیای امروزی که فن آوری به پیشرفت خود ادامه می دهد، صنایع به طور مداوم به دنبال راه هایی برای بهبود کارایی و کاهش هزینه ها هستند. یکی از پیشرفت های تکنولوژیکی که صنعت تولید را متحول کرده است، استفاده از ربات جوشکاری است. این دستگاه های خودکار توانایی انجام کارهای پیچیده جوشکاری را با دقت و سازگاری بالا دارند که منجر به تولید محصولات با کیفیت بالاتر و افزایش بهره وری می شود.

امروزه در دنیا شرکت های بزرگ زیادی دست به ساخت این تجهیزات زده اند که منجربه عرضه شدن برندهای متفاوت از ربات های جوشکاری به بازار شده است. در نتیجه، چندین برند برتر ربات های جوشکاری وجود دارد که به عنوان بازیگران پیشرو در صنعت ظاهر شده اند. ما در ادامه ضمن معرفی این برند های برتر، شما را با مزایا و معایب ربات های جوش آشنا کرده و راهنمایی های نیز جهت خرید و استفاده درست از آنها ارائه می دهیم. تا پایان همراه ما باشید.

برندهای برتر ربات های جوشکاری در دنیا

همانطور که قولش را دادیم، بیاید باهم با چند برند معروف ربات های جوشکاری آشنا شویم. این برندها عبارت اند از:

ربات جوشکاری یاسکاوا (Yaskawa)

شرکت یاسکوا یک شرکت ژاپنی است که در میان برند های برتر این کشور یکی از بهترین ها به شمار می رود. اولین ربات جوشکاری یاسکاوا در سال 1977 به بازار عرضه شد و اکنون این شرکت عهده دار بیش از 300000 ربات صنعتی است.

یکی از برندهای برتر ربات های جوشکار در سال 2024 نیز همین Yaskawa است. رباتهای این برند به دلیل سرعت، دقت و تطبیقپذیری معروف هستند که آنها را به انتخابی محبوب در میان تولیدکنندگان در صنایع مختلف تبدیل میکند.

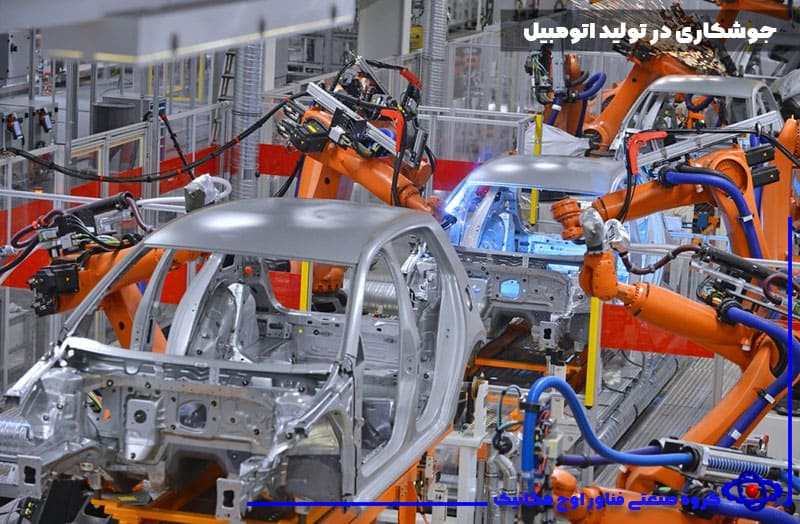

ربات جوشکاری فانوک (FANUC)

یکی دیگر از برندهای پیشرو در ربات های جوشکار FANUC است. شرکت فانوک متنوع ترین ربات ها را دارد و یک رهبر جهانی در زمینه اتوماسیون صنعتی است. رباتهای جوشکاری این شرکت به دلیل قابلیت اطمینان و عملکرد شناخته شدهاند. ربات های FANUC قادر به انجام عملیات جوشکاری با سرعت بالا با دقت دقیق هستند که آنها را برای محیط های تولید با حجم بالا ایده آل می کند.

شایان ذکر است که ربات های جوشکاری فانوک را برنامه های مخصوصی که برای هوش مصنوعی ساخته شده متمایز می کند. این برنامه های ساخته شده در نتیجه موجب کار بدون وقفه و اشکال ربات ها می شوند و مراقبت و مدیریت آنان را آسان می نمایند. همچنین شرکت FANUC دست به تولید ربات های جوشی زده که قادر به تحمل وزن های حدود 2300 کیلو گرم هستند.

ربات جوشکاری ABB

برند ABB که همان اختصار شرکت ASEA Brown Boveri است، در اواخر دهه 60 در ایجاد اولین ربات کنترلشده با ریزپردازنده تمام الکتریکی به عنوان یکی از پیشگامان ظاهر شده است. از آن زمان تا کنون، این شرکت به رشد خود ادامه داده به گونه ای که می توان از آن به عنوان یکی دیگر از برندهای برتر رباتهای جوشکاری در سال 2024 یاد کرد.

رباتهای ABB به دلیل انعطافپذیری و سازگاریشان شناخته میشوند و به تولیدکنندگان این امکان را میدهند تا به راحتی عملیات جوشکاری خود را برای برآوردن نیازهای تولید خاص سفارشی کنند. ربات های جوشکاری ABB همچنین به دلیل فناوری پیشرفته خود، از جمله سیستم های بینایی و حسگرهایی که بهره وری و کیفیت را در کاربردهای جوشکاری افزایش می دهند، شناخته شده اند.

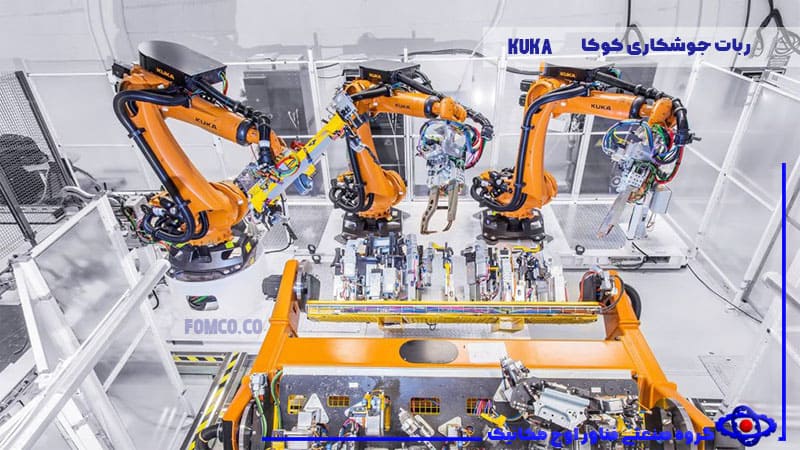

ربات جوشکاری کوکا KUKA

در دنیا یکی از بزرگترین تولیدکنندگان ربات صنعتی، شرکت رباتیک آلمانی KUKA است. به طور کلی ربات های ساخت این کشور دارای بهترین کیفیتها بوده و قادر به انجام هر نوع کار مونتاژی هستند.

رباتهای KUKA به دلیل فناوری پیشرفتهشان، از جمله رباتهای مشارکتی که در کنار اپراتورهای انسانی برای افزایش کارایی و ایمنی در عملیات جوشکاری کار میکنند، مشهور هستند. همچنین این ربات های این برند به دلیل دوام و طول عمر خود شناخته شده اند. این ویژگی آنها را به انتخابی قابل اعتماد برای تولید کنندگانی که به دنبال ارزش طولانی مدت هستند تبدیل کرده است. موفقیت این شرکت به قدری بوده که Midea Group اخیرا به مبلغ 3.9 میلیارد دلار از آن تجهیزات خریداری کرده است.

ربات جوشکاری پاناسونیک (Panasonic)

پاناسونیک یک برند مشهور در صنعت جوشکاری است که به خاطر رباتهای جوشکاری باکیفیت و فناوری پیشرفتهاش شهرت دارد. رباتهای آنها به فرآیندهای جوشکاری پیشرفته مانند جوشکاری لیزری و جوش نقطهای مجهز هستند تا کیفیت و دقت جوش برتر را ارائه دهند. پاناسونیک همچنین برنامه های آموزشی جامع و پشتیبانی فنی ارائه می دهد تا به مشتریان کمک کند تا عملکرد ربات های جوشکاری پاناسونیک خود را به حداکثر برسانند.

همچنین این برند، طیف گستردهای از دستگاه های جوش در اندازه های مختلف را دارا است؛ از دستگاههای کوچک قابل حمل تا دستگاههای بزرگ که با وسایل نقلیه بزرگ مثل هواپیماها کار می کنند.

ربات جوشکاری ای.وی.اس (EVS)

سالهاست که EVS به عنوان یکی از شرکتهای پیشرو در تولید ربات جوشکاری پابه عرصه جهان گذاسته است و هرساله نیز به تعداد مشتریان آن افزوده می شود. برخی از بهترین ربات ها توسط این شرکت ساخته می شوند که در در سراسر جهان و در تمامی کارخانههای مونتاژ سنگین مورد نیاز هستند. رباتهای برند EVS می توانند با وزنهای بالا نیز کار کنند، همچنین ظرفیت جابه جایی بیش از 800 کیلوگرم بار را نیز بدون ایجاد هیچگونه صدا و فشاری دارا هستند.

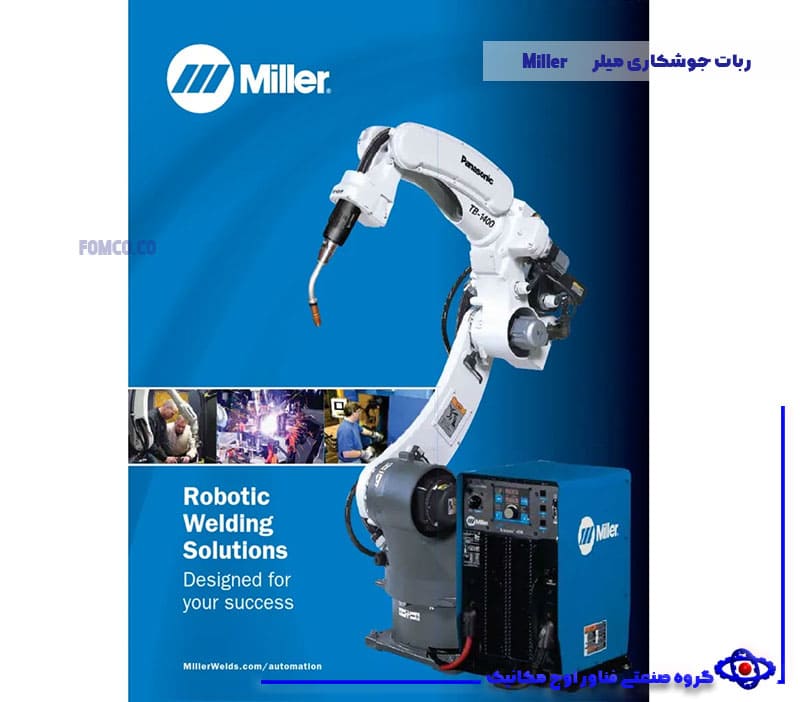

ربات جوشکاری میلر (Miller)

نام شرکت میلر رباتیک نیز در میان تولیدکنندگان ربات صنعتی که بر روی تولید ربات جوشکاری متمرکز هستند دیده می شود. ربات های این برند دارای کاربری بسیار ساده و آسان هستند. همچنین ربات های جوشکاری میلر می توانند انواع مختلفی از جوشکاری ها مانند جوشکاری لیزری، جوشکاری قوس الکتریکی و … را انجام دهند. گفتنی است این برند امکانات جوش کاری لیزری یا جوش قوس الکتریکی را به همراه یک سلول عرضه می کند که این موضوع آن را برای مونتاژ های سنگین بسیار مناسب کرده است.

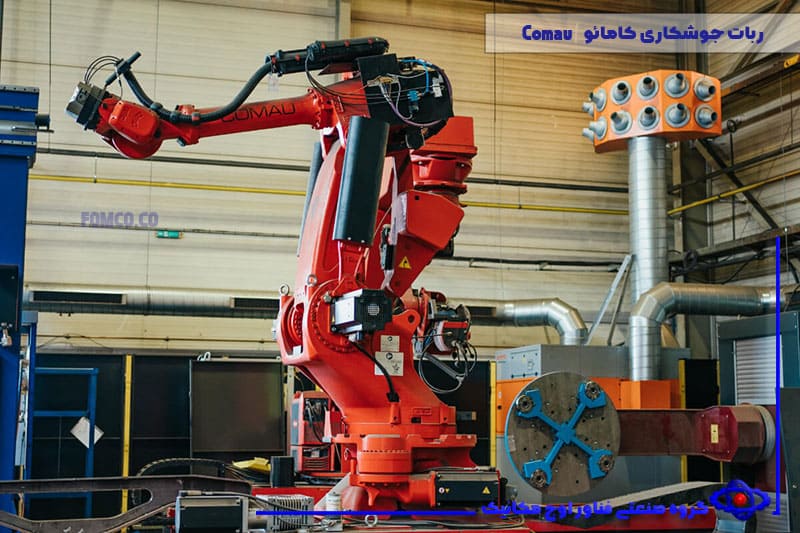

ربات جوشکاری کامائو ( Comau)

کامائو به ارائه سلوشنهای رباتیک و راهحلها و معروف است. این شرکت بنا به درخواست مشتریان، رباتهای سفارشیسازی شده میسازد. این موضوع همان نقطه قوت این برند است که آن را در بازار به روز و اثر گذار نگه داشته است. ربات های جوشکاری Comau قابلیت یکپارچه سازی با هر پروسه تولید را دارند که موجب می شود سرمایه گذاری روی آنها ارزشش را داشته باشد.

ربات جوشکاری آی جی ام IGM

شرکت آی جی ام در ویسکانسین قرار دارد. این شرکت اگرچه مانند سایر شرکت های نام برده شده در فوق، اعداد و آمار زیادی ندارد اما در عوض دارای کاتالوگ بسیار کاملی است؛ به عبارت دیگر IGM کمیت را فدای کیفیت کرده است. این شرکت تنها بر روی ساخت ربات های جوشکاری تمرکز دارد و این ویژگی باعث شده ربات های برند IGM جز بهترین ربات های باشند که تا کنون به بازار عرضه شده اند. اگر شما در کارتان فقط با جوشکاری سروکار دارید، پیشنهاد ما به شما استفاده از ربات های این برند است زیرا فقط مختص جوشکاری تولید شده اند.

قیمت برند های متفاوت ربات جوشکاری

قیمت ربات های جوشکاری بسته به عواملی مانند اندازه، قابلیت ها و برند می تواند متفاوت باشد. به طور متوسط، یک ربات جوشکاری پایه می تواند از 50000 دلار تا 100000 دلار قیمت داشته باشد، در حالی که مدل های پیشرفته تر با ویژگی های اضافی ممکن است بیش از 200000 دلار باشد. علاوه بر هزینه خود ربات، شرکت ها باید قیمت آموزش کارکنان برای کار و نگهداری دستگاه و همچنین هرگونه ارتقا یا اصلاح لازم در تجهیزات موجود را نیز در نظر بگیرند.

مزایای ربات های جوشکاری

همانطور که گفته شد ربات های جوشکاری به دلیل مزایای بی شماری که دارند به یک فناوری محبوب در صنعت تولید تبدیل شده اند. برخی از این مزایا عبارت اند از:

1. بهبود بهره وری

یکی از مزایای اصلی ربات های جوش توانایی آنها در بهبود بهره وری است. این ربات ها می توانند بدون نیاز به وقفه به طور مداوم کار کنند و در نتیجه بازده تولید را افزایش دهند.

2. بالا بردن کیفیت جوش

علاوه بر این، ربات ها می توانند به طور قابل توجهی کیفیت جوش را بهبود بخشند. این رباتها طوری برنامهریزی شدهاند که جوشهای ثابت و دقیقی انجام دهند و احتمال خطای انسانی را کاهش دهند. این منجر به جوشهای قویتر و بادوامتر میشود و در نهایت کیفیت کلی محصول نهایی را افزایش میدهد.

3. بالا بردن ایمنی محل کار

همچنین ربات های جوشکاری می توانند ایمنی محل کار را نیز بهبود بخشند. با رفع نیاز کارگران انسانی به انجام کارهای خطرناک جوشکاری، خطر صدمات و حوادث به میزان قابل توجهی کاهش می یابد. این نه تنها ایمنی کارگران را بهبود می بخشد بلکه هزینه های مسئولیت و بیمه را برای شرکت کاهش می دهد.

4. انعطاف پذیری بالا

ربات های جوش بسیار متنوع هستند؛ زیرا می توانند برای انجام طیف گسترده ای از کارهای جوشکاری برنامه ریزی شوند. این انعطافپذیری به تولیدکنندگان اجازه میدهد تا به راحتی با نیازهای متغیر تولید، سازگار شده و به سرعت بین پروژههای مختلف جوشکاری جابجا شوند.

5. دقت بالا

جوشکاری رباتیک دقت و قوام بیشتری را در جوش ارائه می دهد. این رباتها مجهز به سنسورها و نرمافزارهای پیشرفتهای هستند که به آنها اجازه میدهد جوشها را با دقت بالایی انجام دهند و در نتیجه کیفیت کلی جوش بهتری دارند. دستیابی به این سطح از دقت به طور مداوم با جوشکارهای انسانی دشوار است.

6. امکان جوشکاری ربات ها در شرایط سخت

علاوه بر این، رباتهای جوشکاری میتوانند در محیطهای سخت که ممکن است برای کارگران انسانی نامناسب باشد، کار کنند. این رباتها به گونهای طراحی شدهاند که در برابر دما، دود و سایر شرایط خطرناک مقاومت کنند و این موضوع آنها را به یک راهحل ایدهآل برای کارهای جوشکاری در محیطهای چالش برانگیز تبدیل کند.

7. افزایش سرعت عمل با ربات های جوشکاری

همچنین این ربات ها می توانند به کاهش زمان چرخه و افزایش کارایی در فرآیند تولید کمک کنند. این رباتها میتوانند با سرعت بیشتری نسبت به کارگران انسانی کار کنند که منجر به زمان تولید کوتاهتر و چرخش سریعتر پروژهها میشود. این افزایش راندمان میتواند به تولیدکنندگان کمک کند تا ضرب الاجلهای تنگاتنگ را رعایت کنند و بازده کلی تولید را بهبود بخشند.

8. پیشی گرفتن از رقبا

ربات های جوش همچنین مزیت رقابتی در بازار را برای تولیدکنندگان فراهم می کنند. با سرمایه گذاری در فناوری اتوماسیون مانند ربات های جوشکاری، شرکت ها می توانند قابلیت های تولید خود را افزایش دهند، کیفیت محصول را بهبود بخشند و هزینه ها را کاهش دهند. این به آنها اجازه می دهد تا از رقبا جلوتر باشند و مشتریان بیشتری را جذب کنند.

معایب ربات جوشکاری

در حالی که رباتهای جوشکاری مزایای بیشماری را از نظر کارایی و دقت ارائه میکنند، اما مجموعهای از معایب خود را نیز دارند که باید به دقت مورد بررسی قرار گیرند؛ مثلا برخی از معایب این فناوری به شرح زیر است:

1- نیاز به سرمایه اولیه بالا

یکی از معایب اصلی جوشکاری با ربات هزینه اولیه بالای خرید و نصب دستگاه ها می باشد. قیمت ربات های جوشکاری گران است و نیاز به آموزش و نگهداری تخصصی دارد که می تواند هزینه های کلی تولید کنندگان را افزایش دهد. این سرمایه گذاری مالی ممکن است برای مشاغل کوچکتر یا شرکت هایی با بودجه محدود امکان پذیر نباشد.

2- نیاز به به روزرسانی و تخصص بالا برای کارکرد صحیح

ربات های جوش برای کارکرد موثر به سطح بالایی از برنامه نویسی و تخصص فنی نیاز دارند. برنامه نویسان باید به طور مداوم برنامه نویسی ربات را به روز کرده و اصلاح کنند تا عملکرد آن را بهینه نمایند. تخصص در رباتیک می تواند برای شرکت هایی با منابع محدود زمان بر و چالش برانگیز باشد.

3- مستعد خرابی

علاوه بر این ها، رباتها میتوانند مستعد نقص فنی یا خرابی باشند که منجر به خرابی پرهزینه و تاخیر در تولید شود. تعمیر و نگهداری و تعمیر ربات های جوشکاری نیز می تواند گران و زمان بر باشد و روند کلی تولید را مختل کند.

4- جابه جایی شغل با ربات های جوشکاری

یکی دیگر از معایب ربات های جوشکار، پتانسیل جابجایی شغلی در میان جوشکاران انسانی است. از آنجایی که شرکتها از فناوریهای خودکار برای سادهسازی عملیات خود استفاده میکنند، ممکن است نیاز به نیروی انسانی را کاهش دهند. این میتواند منجر به از دست دادن شغل و بیثباتی اقتصادی برای کارگران صنعت جوش شود.

5- مشاوره جهت راه اندازی ربات جوشکاری ایرانی و خارجی

اول از همه، ضروری است که رباتهای جوشکار قبل از راهاندازی، تحت آموزش و آزمایش کامل قرار گیرند. این شامل آشنایی آنها با تکنیک ها و مواد جوشکاری خاصی است که با آنها کار خواهند کرد و همچنین اطمینان از کالیبره شدن مناسب سنسورها و کنترلرها. رباتهای جوشکار ایرانی نیز باید به گونهای برنامهریزی شوند که استانداردهای جوشکاری بینالمللی را رعایت کنند، در حالی که رباتهای خارجی باید به قابلیت ترجمه زبان مجهز شوند تا ارتباط با اپراتورهای خود را تسهیل کنند.

علاوه بر این، تعمیر و نگهداری و بازرسی منظم برای حفظ ربات ها در بهترین شرایط بسیار مهم است. این شامل بررسی هرگونه سایش و پارگی در اجزای آنها و همچنین به روز رسانی نرم افزار آنها برای رفع هر گونه آسیب پذیری احتمالی است. رباتهای جوشکاری ایرانی باید توسط تکنسینهای آموزش دیده و آشنا به محیط و مقررات محلی سرویس شوند، در حالی که رباتهای خارجی باید توسط یک شبکه قابل اعتماد از ارائهدهندگان خدمات در کشور میزبان خود پشتیبانی شوند.

به طور کلی، کلید موفقیت ربات های جوشکار ایرانی و خارجی در آموزش مناسب، نگهداری، ایمنی، بهره وری انرژی، کنترل کیفیت و همکاری نهفته است. با پیروی از این دستورالعمل ها، ربات های جوشکاری می توانند عملکرد خود را افزایش دهند و به موفقیت کلی صنعت تولید کمک کنند.

راهنمای خرید انواع ربات جوشکاری

وقتی نوبت به خرید ربات های جوشکاری می رسد، لازم است چندین فاکتور را در نظر بگیرید تا اطمینان حاصل شود که در تجهیزات مناسب برای نیازهای خود سرمایه گذاری می کنید؛ مثلا:

تعیین نیاز ها

اولین قدم در خرید برندهای ربات های جوشکاری این است که نیازهای جوشکاری خود را مشخص کنید. انواع موادی که قرار است جوشکاری کنید، ضخامت مواد، سرعت جوشکاری مورد نظر و پیچیدگی کارهای جوشکاری را در نظر بگیرید. این اطلاعات به شما کمک می کند تا انتخاب های خود را محدود کنید و رباتی را انتخاب کنید که به بهترین وجه برای نیازهای شما مناسب است.

تحقیق درباره انواع ربات ها

هنگامی که نیازهای جوشکاری خود را شناسایی کردید، گام بعدی تحقیق در مورد انواع ربات های موجود در بازار است. انواع مختلفی از ربات های جوشکاری وجود دارد، از جمله ربات های مفصلی، ربات های دروازه ای و ربات های دکارتی. هر نوع ربات نیز مزایا و محدودیتهای خاص خود را دارد؛ بنابراین مهم است که بهترین ربات را انتخاب کنید که متناسب با نیاز شما باشد.

تحقیق درباره برترین برندهای ربات های جوشکاری

پس از شناسایی نوع رباتی که برای نیازهای شما مناسب تر است، مهم است که برند و سازنده ربات را در نظر بگیرید. به دنبال تولید کنندگان معتبری باشید که سابقه اثبات شده تولید ربات های جوشکاری با کیفیت بالا را دارند. همچنین هنگام انتخاب سازنده بهتر است عواملی مانند در دسترس بودن قطعات یدکی، پشتیبانی فنی و ضمانت ها را در نظر بگیرید.

در نظر گرفتن هزینه ها

یکی دیگر از عوامل مهمی که در هنگام خرید ربات های جوشکاری باید در نظر گرفته شود، هزینه تجهیزات است. این ربات ها بسته به عواملی مانند برند، نوع و ویژگیهای ربات میتوانند از نظر قیمت بسیار متفاوت باشند. برای خرید خود بودجه ای ایجاد کنید و قیمت های تولید کنندگان مختلف را مقایسه کنید تا رباتی متناسب با بودجه خودتان پیدا کنید.

در نظر گرفتن قابلیت های برنامه ریزی و کنترل ربات

مهم است که به دنبال رباتهایی باشید که برنامهریزی و کارکرد آنها آسان باشد؛ زیرا این کار به شما کمک میکند تا کارایی و بهرهوری عملیات جوشکاری خود را به حداکثر برسانید. سازگاری ربات با تجهیزات جوشکاری و نرم افزار موجود خود را برای اطمینان از یکپارچگی در نظر بگیرید.

در نظر گرفتن ویژگی های امنیتی

هنگام خرید ربات ها، مهم است که ویژگی های ایمنی تجهیزات را در نظر بگیرید. به دنبال رباتهایی باشید که دارای ویژگیهای ایمنی پیشرفته هستند، مانند سیستمهای تشخیص برخورد، دکمههای توقف اضطراری و حصار برای محافظت از اپراتورها در برابر خطرات احتمالی. اطمینان حاصل کنید که ربات با تمام استانداردها و مقررات ایمنی در صنعت شما مطابقت دارند.

مراجعه به شرکت سازنده ربات

قبل از خرید، توصیه می شود برای مشاهده عملکرد تجهیزات، به مرکز تولید سازنده ربات جوشکاری مراجعه کنید. این به شما امکان می دهد کیفیت تجهیزات، فرآیند تولید و سطح پشتیبانی مشتری ارائه شده توسط سازنده را ارزیابی کنید. همچنین ایده خوبی است که درخواست نمایش ربات جوشکاری کنید تا ببینید چگونه در کارهای جوشکاری در دنیای واقعی عمل می کند.

تعیین شرایط خرید

پس از انتخاب رباتی که نیازهای شما را برآورده می کند، مهم است که در مورد شرایط خرید با سازنده مذاکره کنید. هنگام نهایی کردن قرارداد خرید، عواملی مانند شرایط پرداخت، زمان تحویل، آموزش و خدمات پشتیبانی و ضمانتها را در نظر بگیرید.

مقاله مرابط

سخن پایانی با فناور اوج مکانیک

در پایان لازم است بگوییم که شرکت فناوری اوج مکانیک یکی از شرکت های پیشرو در ابعاد مختلف مهندسی مکانیک و اتوماسیون است. این شرکت می تواند شما را در تحقق ایده هایتان یاری کرده و تا تولید محصول شما را همراهی کند.

گفتنی است که شرکت فناوری اوج مکانیک در راستای تولید ربات های جوشکاری نیز قدم برداشته و به دنبال ارائه ربات های است که با نیازهای داخل کشور مطابقت داشته باشند. شما عزیزان می توانید جهت آشنایی با خدمات شرکت مهندسی ما و همچنین اخذ مشاوره و کمک از تیم مهندسی فناوری اوج مکانیک، با ما تماس بگرید. ما بهترین راه حل ها و بهترین ایده ها را در اختیار شما خواهیم گذاشت.

صفر تا صد ربات جوشکاری یاسکاوا

شاید برای شما این سوال مطرح شود که ربات جوشکاری چیست و چه کاربردی دارد؟ ربات جوشکاری از اولین رباتهای مورد استفاده در صنعت است که در سال 1962 توسط افرادی بهنام جورج دیول و جوزف انگلبرگر روباتی ساخته شده و در خط مونتاژ مورد استفاده قرار گرفت.

لازم به ذکر است که این ربات از زمان تولید، در حدود دو دهه زمان برد تا به صنایع بزرگ مثل خودروسازی ورود یافته و محبوبیت پیدا کند؛ اما پس از آن مدتی طول نکشید که بهسرعت شناخته شد، بهطوری صنایع کوچکتر هم اقدام به بهکارگیری رباتهای جوشکاری کردند.

در ادامه مقاله در ارتباط با نمونه کاربردی ربات جوشکاری، مانند ربات یاسکاوا، مشخصات فنی و موارد استفاده از آن در صنایع مختلف اطلاعاتی ارائه شده است، پس با ما همراه باشید.

معرفی ربات جوشکاری

امروزه صنایع بسیاری مانند صنایع خودرویی و هواپیمایی، لوازم آشپزخانه و الکتریکی و دهها صنعت دیگر نیازمند جوشکاری هستند. از طرفی دیگر، با پیشرفت علم و تکنولوژی و در جهت افزایش سرعت کار و راندمان، افزایش بهرهوری، کاهش هزینه¬ها، کاهش وقفه¬های کاری، بالا بردن امنیت و کاهش خطرات برای نیروی انسانی، ربات جوشکاری جایگزین جوشکاری دستی شدهاند.

این رباتها میتوانند عملیات جوشکاری را با سرعت و دقت بسیار بالاتری نسبت به نیروی انسانی پیش برده و کار را بدون وقفه و با کیفیت بالا به انجام برسانند. استفاده از تکنولوژی جدید علاوه بر مزایای نامبرده، کاهش چشمگیر هزینهها را دربر دارد. از همه مهمتر بهکارگیری ربات برای جوشکاری، مانع بهخطر انداختن سلامتی نیروهای انسانی میشود.

ربات های جوشکاری یاسکاوا برای چه مواردی استفاده می شوند؟

ربات جوشکار یاسکاوا به دلیل گسترده بودن اقداماتی که انجام میدهند، 20 درصد از کل جوشکاریها را تشکیل میدهند؛ به همین دلیل تعداد آنها به سرعت در حال افزایش است. طبق تحقیقات بهدست آمده کلیه صنایعی که از جوشکاری رباتیک استفاده میکنند، نرخ تولید بالایی دارند. برندهای زیادی از جوشکارهای رباتیک در بازار وجود دارند که عبارتند از:

- ربات جوش لیزری

- ربات جوش پلاسما

- ربات جوشکاری نقطه ای مقاومتی

- رباتهای جوشکاری همکار (Collaborative Welding Robots)

- رباتهای جوشکاری قوس فلزی محافظ (SMAW)

- جوشکاری قوسی فلزی با گاز رباتیک (GMAW/MIG)

- جوشکاری قوسی تنگستن با گاز رباتیک (GTAW/TIG)

در صورتی که نیاز به آشنایی با برترین برندهای ربات های جوشکاری در سال 2024 را دارید می توانید مقاله

برترین برندهای ربات های جوشکاری در سال 2024

را مطالعه نمایید.

مزایای استفاده از ربات جوشکاری یاسکاوا

با پیشرفت رباتها رقابت شرکتهای مختلف برای رباتیک و اتوماتیک کردن سیستم تولید، افزایش تولید و کاهش قیمت بیشتر شده است.

عوامل بسیاری وجود دارد که سبب تمایل بیشتر استفاده از جوشکاری رباتیک برای صنایع مختلف میشود. در ادامه به بعضی از آن ها اشاره می کنیم.

- کاهش هزینهها و مقرونبهصرفه بودن

- کیفیت بالای قطعات

- بدست آوردن نتیجهی سریع با دقت بالا

- بالا بودن بهرهوری

- بهتر کنترل کردن نیرو و حرکت

- داشتن ایمنی بالا

- جلوگیری کردن از آسیبهای جدی مانند انفجار، نابینایی، برق گرفتگی و…

- بالا بودن سرعت عملکرد

- جلوگیری از خطای انسانی

- یاری رساندن به محیط زیست

- کم کردن مصرف انرژی

- قابلیت کار در مدت زمان طولانی

نکات مهم و مشخصات فنی ربات جوشکاری یاسکاوا

همانطور که در قسمتهای قبل گفته شد، هنگام انتخاب ربات جوشکاری یاسکاوا میبایست پارامترهای مختلفی را در نظر داشته باشید. اینکه کدامیک از روشهای ذکر شده در جوشکاری بهتر است نیز بستگی به این دارد که میخواهیم از آن چه استفادهای کنیم؛ اما برخی از مهمترین پارامترهایی که هنگام خرید باید در نظر داشته باشید شامل موارد زیر است.

شناخت برند

هنگام خرید ربات جوشکاری، برندی را انتخاب کنید که در صنعت رباتیک و جوشکاری دارای نام و سابقه باشد. ویژگیهای برتر یک برند شامل تضمین کیفیت، خدمات پس از فروش و نگهداری است.

محدوده کاری و نوع فرآیند جوشکاری

ربات مورد نظر شما باید متناسب با درخواست و هماهنگ با فرآیندهای جوشکاری مورد نظر باشد. بررسی کنید که آیا ربات، قابلیت انجام جوشکاری مواد و قطعات مورد نیاز شما را دارد یا خیر. همچنین توان این رباتها با یکدیگر متفاوت و با توجه میزان بودجه مشخص میشود.

ظرفیت و عملکرد

چنانچه به جوشکاری قطعات بزرگ یا سنگین نیاز دارید، بررسی کنید که آیا ربات قدرت و ظرفیت مناسب برای جوشکاری قطعات بزرگ و سنگین را دارد. قبل از خرید باید حتماً ظرفیت دستگاه را مدنظر قرار دهید تا از آسیب به دستگاه بهدلیل کار بیش از حد توان با آن مواجه نشوید.

دقت و تکنولوژی

دقت بالا و استفاده از تکنولوژی پیشرفته در ربات جوشکاری بسیار مهم است. قبل از خرید در نظر داشته باشید که ربات انتخابی شما دارای سیستمهای دقت و کنترل مناسبی برای جوشکاری باشد.

هزینه و بازده

در نهایت، مقایسه هزینه و بازده رباتهای مختلف را در نظر بگیرید. تخمین بزنید که ربات انتخابی در مقایسه با هزینه عملکرد مطلوبی را به شما ارائه دهد.

توجه به این موارد، به شما کمک میکند تا نیازهای خاص شرکت خود را به صورت بهینه و کارآمد برآورده کنید.در صورتی که برای خرید ربات جوشکاری نیاز به مشاوره دارید با متخصصین ما در تماس باشید.

مشخصات فنی ربات یاسکاوا

تقریبا در هر زمینه ای از صنعت هستید، میتوانید یک سری از رباتهای یاسکاوا را انتخاب و مورد استفاده قرار دهید؛ زیرا کلیه این محصولات در ابعاد متنوعی و بهمنظور انجام کارهای مختلف طراحی و عرضه میشوند.

قابلیت حمل بار در سریهای گوناگون این دستگاهها متفاوت بوده و محدودهای از 0.5 کیلوگرم تا 900 کیلوگرم را شامل میشود. میزان دسترسی عمودی آنها نیز از 490 تا 6210 میلیمتر و دسترسی افقی از 355 میلیمتر تا 4680 میلیمتر در سریها و مدلهای گوناگوناست. این رباتها به یک یا چند صورت (روی زمین، دیوار، سقف و پایه) قابل نصب هستند.

برای انتخاب ربات یاسکاوا ابتدا باید کاربری مد نظر خود و دستیابی به حداکثر بازدهی ممکن، با شرکت عرضهکننده ما تماس بگیرید. تیم تخصصی ما تمام مراحل پیاده سازی ربات مانند محاسبات فنی، انتخاب، راه اندازی، خرید و برنامه نویسی ربات یاسکاوا را به بهترین شکل ممکن انجام و در این زمینه به شما مراجعهکنندگان یاری میرساند.

انواع ربات جوشکاری یاسکاوا

یاسکاوا یکی از بهترین تولیدکنندگان ربات در جهان و از جمله شرکتهای پیشتاز در صنعت رباتیک است. یکی از مهمترین تولیدات این شرکت که بهدلیل آن معروف و شناخته شده، ربات جوشکاری است.

با توجه به انواع جوشکاری و انواع کاربریهای مختلفی که میتوان از یک ربات جوشکار انتظار داشت، این شرکت مدلهای مختلفی از ربات جوشکار را معرفی و تولید میکند. بهطور کلی رباتهای تخصصی جوشکاری یاسکاوا در سه مدل تولید و روانه بازار شدهاند که در ادامه به معرفی آنها خواهیم پرداخت.

ربات جوشکاری سری AR

رباتهای یاسکاوا سری موتومن AR سرعت و دقت بسیار بالایی برای جوشکاری و همچنین برش حرارتی را دارا هستند. البته این رباتها همهی انواع جوشکاری و تجهیزات آنها را نیز پشتیبانی میکنند و بهخصوص وقتی با پوزیشنر و گنترهای یاسکاوا ترکیب میشوند، هر قطعهای را در هر شرایط و ابعادی میتوانند بههم متصل میکنند.

این دسته از رباتها دارای 6 دسته هستند که ویژگی هریک به شرح زیر است.

یاسکاوا مدل AR900

مدل موتومن AR900 نوعی ربات جوشکاری با طراحی جمعوجور، دقت بالا در مسیریابی و ثبات کاری بالا است که تا وزن 7 کیلوگرم را تحمل داشته و تا 927 میلیمتر دسترسی دارند.

یاسکاوا مدل AR700

مدل AR700 نیز مانند مدل 900 در مسیریابی و ثبات کاری دقت بسیار بالایی را ارائه میدهد. این مدل تحمل وزن مفیدش در حدود 8 کیلوگرم از مدل 900 بیشتر و دامنه دسترسی آن 727 میلیمتر است. برای جوشکاریهای با حجم اندک و قطعات کوچک شرایط بهتری دارند.

یاسکاوا مدل AR2010

این ربات ششمحوره جهت جوشکاری قوسالکترونیک، برش حرارتی و کاربریهای مسیر مانند بهترین گزینه است و با دقت بالای عملکردی که دارد، یاسکاوا را دههها در موقعیت برتر در زمینه جوشکاری رباتیک قرار داده است. این مدل سبب میشود که شما قادر باشید در سختترین شرایط به بهترین شرایط جوشکاری برسید.

یاسکاوا مدل AR3120

ربات ششمحورهAR3120 گزینه برتر و عالی برای جوشکاریها و انواع عملیات برش است که دامنه دسترسی بالایی دارد و میتواند همبرای قطعات مسطح و هم دارای ابعاد و عمق به کار گرفته شود. این مدل بهترین عملکرد مسیریابی در جهان را دارد که همین ویژگی باعث شده است یاسکاوا دههها موقعیت برتر را در زمینه جوشکاری رباتیک حفظ کند.

مدل AR3120 شما را یاری میکند به بهترین نتایج جوشکاری در سختترین شرایط برسید. طراحی بازوی آن و همچنین ساختار بازوی توخالی، کابل کشی و یکپارچگی آن سبب افزایش محبوبیت این دستگاه بین کاربران شده است.

یاسکاوا مدل AR1730

این ربات 6 محوره توان کار با سنگینترین تجهیزات جوشکاری یا برشکاری را دارد. همچنین این مدل از یاسکاوا با دقت بالایی که دارد، بهترین عملکرد در سطح جهان و کارایی بالا را با هم ترکیب کرده است که یاسکاوا را دههها بدون رقیب گذاشته است. به عبارت ساده این مدل بهترین نتایج جوشکاری را بهدنبال دارد.

هدف از سری GA یاسکاوا دقت بسیار بالا برای عملیاتهای دقیق برش لیزری، جوشکاری لیزری (که از راه دور انجام میشود) یا روکشکاری است. با توجه به تحمل وزن مفید بالا این ربات میتواند با سرهای لیزری بزرگ عملکرد و کارایی عالی در حرکتهای دایرهای، انحناءها و مسیرهای خطی داشته باشد.

از این سری ربات یاسکاوا تنها یک نمونه تولید میشود که در ادامه جزئیات و مشخصات آن را بررسی میکنیم.

یاسکاوا مدل GA50

چنانچه شما برای انجام عملیات خود بهدنبال دقت بالا در جوش لیزری یا برش لیزری سهبعدی هستید، مدل GA50 توقعات شما را برآورده کرده و بهترین گزینه برای شما است. این مدل با تحمل وزن مفید 60 کیلوگرم و دسترسی فوقالعادهای برابر 2038 میلیمتر امکان پردازش قطعات بزرگ را در هر شرایطی؛ حتی کار با سرهای لیزری بزرگ و سنگین فراهم میسازد.

این مدل در ترکیب با فناوری پیشرفتهی Sigma-7 Servo Drive و گیربکس دقیقِ مقاومت بهینه به دقت بالا در دنبال کردن مسیرها دست پیدا میکند.

مقایسه ربات یاسکاوا با ربات تامیکو

در مقایسه این دو ربات ابتدا عملکرد هریک را مد نظر قرار میدهیم. ربات یاسکوا در میزان دقت جوشکاری، سرعت عمل و قابلیتهای مختلف مانند پشتیبانی از انواع مختلف جوش و مواد نسبت به برند تامیکو برتری دارد.

همچنین کارایی، قدرت و قابلیت انجام کارها در محیطهای مختلف برای یاسکوا راحتتر بوده و در نتیجه طبیعی است که قیمت بالاتری نسبت به انواع مشابه داشته باشد.

میزان پشتیبانی، ارائه خدمات یدکی و خدمات پس از فروش برای ربات یاسکاوا برتری بیشتری نسبت به برند تامیکو دارد.

مقایسه ربات جوشکاری یاسکاوا با ربات جوشکاری ABB

در مقایسه این دو برند نیز میزان عملکرد، کارایی، هزینه و خدمات پشتیبانی مد نظر است. در هریک از ویژگیهای ذکر شده، مانند دقت عمل و سرعت عمل کارها، برند یاسکاوا پیشرو بوده و حرف اول را میزند.

قدرت قابلیت انجام عملیات مختلف برای ربات یاسکاوا در مقایسه با ABB بسیار بالاتر است. همچنین همانطور که در بالا ذکر شد خدمات و پشتیبانی پس از فروش برای این برند از نمونه قبلی بسیار مناسبتر و در سطح برتری قرار دارد.

مقایسه ربات جوشکاری یاسکاوا با ربات جوشکاری کوکا

برتری ربات یاسکاوا نسبت به ربات کوکا، به موارد مختلفی مربوط میشود. بهطور مثال یاسکاوا یکی از شرکتهای پیشرو در زمینه رباتیک و جوشکاری است که ممکن است دسترسی به تکنولوژیهای نوینی داشته باشد. همین مشخصه سبب افزایش کیفیت و کارایی جوشکاری با این دستگاه و برتری آن نسبت به سایر انواع خواهد شد.

عملکرد و دقت بالا و کیفیت بینظیر ربات یاسکاوا سبب بالا بودن امتیاز این دستگاه نسبت به برندهای مشابه شده و همچنین این برند را تبدیل به یکی از برندهای معتبر و معروف در صنعت جوشکاری کرده است.

این شرکت نسب به شرکت کوکا از خدمات پس از فروش بهتری برخوردار است که این خدمات شامل آموزش، نگهداری، تعمیرات و ارائه قطعات یدکی هستند.

سخن پایانی

در این مقاله سعی بر آن بود که به اهمیت استفاده از ربات جوشکاری برای اقدامات مختلف بپردازیم و ضمن معرفی برند برتر یاسکاوا، آن را با دیگر دستگاههای مشابه مقایسه کنیم تا در انتخاب بهتر شمارا یاری کنیم. مزایای ربات یاسکاوا شامل دقت بالا در عملیات جوشکاری، افزایش سرعت و کارایی، کاهش خطا و اشتباهات انسانی، امکان اجرای عملیات در شرایط خطرناک و افزایش ایمنی برای کارگران است.

همچنین این برند امکان اجرای عملیات را در شرایط سخت و خطرناک ممکن ساخته و درصد چالش ناشی از کار را به پایینترین حد ممکن میرساند. چنانچه شما تمایل دارید برای انجام عملیات جوشکاری و اتصال از برند برتر یاسکاوا استفاده کنید، از طریق همین صفحه درخواست خود را ثبت و خریدتان را نهایی سازید.

صفر تا صد ربات جوشکاری کوکا

لازم است بدانید که شرکت کوکا، کار و فعالیت خود را از سال ۱۸۹۸ آغاز کرده و امروزه تبدیل به یکی از معتبرترین و با سابقهترین شرکتهای سازنده رباتهای صنعتی شده است. ربات جوشکاری کوکا در صنایع مختلف جهت اجرای اتوماسیون صنعتی، از جمله صنعت خودروسازی کاربرد دارد؛ البته کاربرد آن در این صنعت زیاد بوده به همین دلیل اکثر افرادی که با رباتها سر و کار دارند ربات کوکا را با نام ربات صنعت خودروسازی میشناسند؛ ربات جوشکاری کوکا آلمان، از جمله رباتهایی است که در صنعت جوشکاری رباتیک پیشرو بوده و عرضهی آن در ظرفیت ها و سطوح دسترسی متنوع، صورت میگیرد؛ همچنین دارای طرحهای مختلف میباشد.

نرم افزار جوشکاری نوآورانه مانند KUKA.ArcTech و تنوع موقعیت دهنده ها و واحدهای خطی، باعث شده طیف وسیعی از ربات های جوشکاری Kuka جهت عملکردی ایده آل در دسترس باشند؛ و در زمینه جوشکاری رباتیک باعث بهره وری سطح بالای سیستم می شوند. نا گفته نماند که این ربات، یکی از پیشرفته ترین انواع ربات صنعتی به شمار می رود.

انواع ربات کوکا kuka

همانطور که گفتیم کمپانی کوکا یکی از معتبرترین و با سابقهترین شرکتهای سازنده ربات صنعتی است که با توجه به نیاز مشتریان و کاربران خود رباتهایی را در مدلهای متنوع طراحی کرده و عرضه مینماید. اگر خود یا اطرافیانتان از فعالان صنعت هستید؛ قطعاً میدانید که این رباتها دارای قطعات باکیفیتی هستند که دوام و طول عمر بالایی داشته و به زودی دچار اختلال نمیشوند و به دلیل همین کیفیت و ماندگاری بالا، ربات صنعتی کوکا در بازار، به عنوان رباتی ایمن و بادوام شناخته می شود. در ادامه به شرح اجمالی مدلهای مختلف ربات کوکا میپردازیم :

ربات کوکا مدل( KR SCARA)

ربات اسکارا با نام اختصاری KR 6، یکی از انواع رباتهای کمپانی کوکا است که بسیار پر کاربرد بوده و در صنایع متفاوتی قابل استفاده است. این مدل ربات در دو نوع مختلف با نامهای R700 و R500 تولید شده که تنها تفاوتی که با یکدیگر دارند میزان شعاع دسترسی آنها است.

لازم به ذکر است که ربات اسکارا در اجرای فرآيندهایی چون جابهجایی، مونتاژ، بسته بندی، اندازهگیری، رنگ آمیزی، چسبکاری و پلتایزینگ کاربرد دارد. از آن جایی که این ربات در صنعت پلتایزینگ پر کاربرد بوده ممکن است در برخی از فروشگاهها، به عنوان ربات پلتایزینگ نیز شناخته شود. از جمله مشخصات فنی این ربات میتوان به وزن 20 کیلوگرمی و تحمل وزن 6 کیلوگرم اشاره کرد؛ همچنین شعاع دسترسی آن بین 500 تا 700 میلیمتر است و نحوهی نصب آن روی زمین است.

ربات کوکا مدل( CYBERTECH)

نا گفته نماند که این مدل از جمله رباتهای قدرتمند خانوادهی گسترده کوکا، به شمار میروند. که برای کار در صنایع مختلف معرفی شده و جهت انجام کارهای تخصصیتر و سنگینتر قابل استفاده هستند؛ رباتهای سری CYBERTECH در اجرای فرآيندهایی مانند برش لیزی، پلتایزینگ، بسته بندی، اندازهگیری، پولیش، بازرسی و مونتاژ کردن قطعههای سنگین کاربرد دارند. مشخصات فنی این ربات به این صورت است که دارای وزن بین 2.50 تا 300 کیلوگرم بوده و تحمل وزن 8 تا 22 کیلوگرم را نیز دارد؛ شعاع دسترسی آن بین 1612 تا 2013 میلیمتر و نحوهی نصب آن نیز سقف، زمین و دیوار است.

ربات کوکا مدل (KR3 3 AGILUS)

ربات KR3 3 AGILUS، با علامت اختصارری KR 3 دارای بهترین عملکرد در کوچکترین فضا است و در واقع به این قابلیت معروف است؛ دلیل استفاده از این ربات در فضاهای کوچک، وزن کم و ابعاد کوچک و جمع و جور این ربات است. شاید برای شما هم تعجب آور باشد اما وزن این ربات صنعتی تنها 3 کیلو گرم است. و حتی در فضایی که ابعاد ۶۰ ×۶۰ سانتی متر داشته باشد نیز قابل استفاده است.

البته وزن کم و ابعاد کوچک، تنها مزیت این ربات نیست بلکه قیمت آن نیز در مقایسه با سایر رباتهای موجود در بازار، بسیار اقتصادی و مقرون به صرفه میباشد؛ رباتهای مدل KR3 3 AGILUS در اجرای فرآيندهایی مانند مونتاژ، اندازهگیری، بسته بندی، پرسکاری و رنگ آمیزی کاربرد دارند. شعاع دسترسی آن 541 میلیمتر و نحوهی نصب ربات، زمین، سقف، و دیوار است.

ربات کوکا مدل (Linearroboter)

قبل از هر چیز باید بگوییم که شکل و طراحی این مدل از رباتهای کمپانی کوکا، نسبت به دیگر رباتها متفاوت است زیرا به شکل واگن بوده و بر روی ریل در مسیرهایی برنامه ریزی شده در حال حرکت میباشد؛ همچنین این ربات درصد خطای خیلی کم و ناچیزی دارد و دقت تکرار آن بین 0.1 تا 0.3 میلیمتر است؛ که این موضوع به عنوان یکی دیگر از ویژگیهایی است که این ربات را نسبت به دیگر مدلها متمایز میکند. وزن و شعاع دسترسی این ربات به طور دقیق بیان نشده است اما تحمل وزن آن بین 16 تا 600 کیلوگرم و تعداد محورهای آن 3 درجه آزادی میباشد؛ طریقهی نصب آن هم فقط زمین است.

ربات کوکا مدل (KR 1000 titan)

اگر مایل باشید که سنگینترین ربات صنعتی کوکا را بشناسید بدون تردید، ربات KR 1000 titan را برای شما نام میبریم. این ربات کارامد دارای شش محور فوق سنگین است و اگر قرار باشد قدرت و امنیت را برای یک ربات ملاک قرار دهیم باید گفت این ربات، از هر دو مزیت برخوردار است و در این زمینه امتیاز بسیار خوبی را کسب کرده است؛ رباتهای سری KR 1000 titan در اجرای عملیاتی مانند برشکاری، جابهجایی، رنگ آمیزی، جوشکاری، بسته بندی و پلتایزینگ کاربرد دارند؛ ضمن اینکه از آنها جهت انجام کارهای سنگینی که از توان دیگر رباتها خارج است نیز استفاده میشود. لازم به ذکر است که این مدل به نامهای دیگری چون ربات صنعتی چیدمان و ربات صنعتی برشکاری نیز شناخته شده است. وزن این ربات 47.5 کیلوگرم و تحمل وزن آن نیز بین 750 تا 1300 کیلوگرم میباشد؛ شعاع دسترسی آن بین 32.2 تا 3601 میلیمتر بوده و نحوهی نصب آن زمین است.

ربات کوکا مدل (KR 500 FORTECH)

در واقع رایجترین و پرکاربردترین ربات در ایران، ربات کوکا KR 5 است و این موضوع هم به دلیل قدرت بالای این ربات است که باعث شده از آن در صنایعی مانند خودروسازی و مشابه آن استفاده شود؛ لازم به ذکر است که دو ربات KR 500وKR600 تقریباً عملکرد یکسانی دارند و هر دوی آنها به لحاظ قدرت و دوام در سطح بالایی هستند. وزن این ربات 24 کیلوگرم است و تحمل وزن 500 کیلوگرم را دارد؛ شعاع دسترسی آن بین 2485 تا 3326 میلیمتر است و نحوهی نصب آن دیوار، سقف و زمین است.

ربات کوکا چه کاربردهایی دارد ؟

گفتنی است که این نوع رباتها در صنایع مختلف و فرآیندهای گوناگون، کاربرد دارند به همین خاطر است که از آنها به عنوان ربات جوشکاری، ربات صنعتی مونتاژ و ربات صنعتی رنگآمیزی نیز یاد می شود. در ادامه برخی از کاربردهای مهم آنها را نام میبریم :

- جوشکاری

- پلتایزینگ

- جابهجایی قطعات، وسایل و محصولات مختلف

- بستهبندی

- پرسکاری

- رنگ آمیزی وتزریق

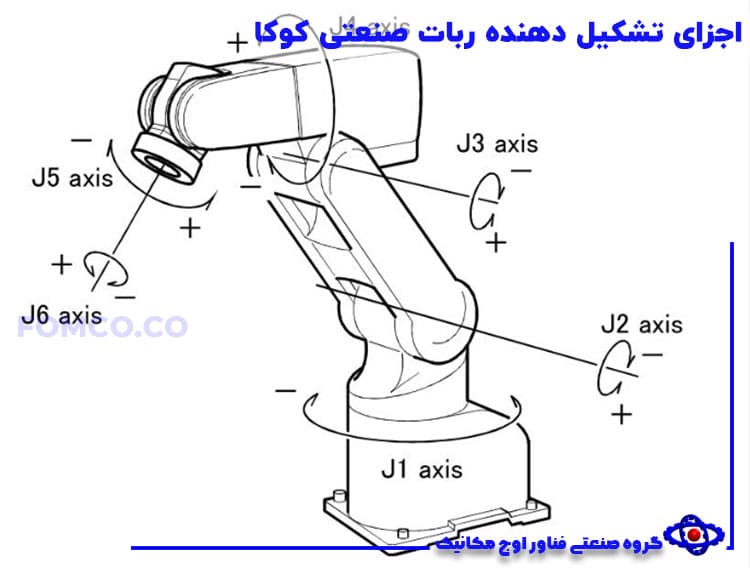

اجزای تشکیل دهنده ربات صنعتی کوکا

لازم به ذکر است که رباتهای کوکا (kuka) نیز مانند سایر رباتها از اجزای مختلفی تشکیل شده است و همین قطعات باعث عملکرد مناسب آنها میشود. تمامی رباتهای کوکا، دارای یک پنل کنترل KUKAControlPanel هستند که دارای علامت اختصاری KCP یا نام آویز آموزشی، میباشند؛ این پنل کنترل، از یک نمایشگر و دکمههای کنترل محور برای A1-A6 و همچنین یک موس شش بعدی یکپارچه بهرهمند است که باعث حرکت ربات به طور دستی میشود.

این آویز آموزشی به کاربر این فرصت را میدهد تا برنامههای موجود را ببیند، آنها را ویرایش کند یا برنامههای جدید ایجاد کند؛ همچنین اگر قصد کنترل محورهای دستگاه را به صورت دستی داشته باشید، این دستگاه دارای یک کلید فعال است که به آن سوییچ نیز گفته میشود و در پشت آویز تعبیه شده است؛ کافی است که دکمه را تا نیمه فشار دهید تا امکان حرکت کردن دستگاه فعال شود.

دیگر اجزای مهم تشکیل دهنده ربات

نا گفته نماند که در بخش کنترل، یک کامپیوتر قرار دارد که ارتباط آن با سیستم ربات از طریق MFC صورت میگیرد و باعث کنترل زمان دقیق الکترونیک درایو، میشود. نرم افزارهای کوکا دارای دو عنصر هستند که به طور همزمان در حال اجرا بوده و رابطه کاربری و ذخیره سازی برنامه را بر عهده دارند؛ این برنامه در ویندوز کنترلرهای KRC1 و KRC2 اولیه را اجرا میکند. این دستگاهها همچنین دارای تجهیزات جانبی استاندارد رایانه شخصی، مانند داریو CD-ROM یا همان فلاپی 3.5 اینچی در کنترلرهای قدیمی، ISA یا PCI/PCIe، پورتهای USB و همچنین یک رابطه استاندارد برای اضافه کردن گزینههای نرم افزاری و سخت افزاری هستند.

قیمت ربات کوکا

اگر شما هم جزء کاربرانی هستید که به اقتضای کار و حرفهی خود، قصد خرید ربات kuka را داشته باشید حتماً به بازار و یا فروشگاههای اینترنتی سر زده و متوجه اختلاف قیمت رباتها شدهاید؛ شاید برایتان سؤال باشد که علت این اختلاف و تنوع قیمت چیست؟ باید بگوییم که قیمتهای متفاوت در رباتهای کوکا، امری طبیعی بوده و این اختلاف قیمت به فاکتورهای مختلفی بستگی دارد؛ از جمله این عوامل میتوان به مشخصات فنی، برندِ تولید کننده دستگاه، گارانتی و خدمات پس از فروش و همچنین امکاناتی از قبیل تحمل وزن، طریقهی نصب، تعداد محور، شعاع دسترسی و.. اشاره کرد.

مقایسهی ربات کوکا با چند ربات دیگر از برندهای معتبر

گفتنی است که مدل های مختلف ربات جوشکاری کوکا، دارای دقت بالای مسیر و تکرارپذیری فوق العاده بوده و همچنین از بازوهای ربات پایدار بهرهمند میباشند که باعث کیفیت جوش بهینه، حتی در عملیات مستمر شده است؛ در ادامه چند ربات دیگر را نیز مورد بررسی قرار میدهیم.

ربات جوشکاری پاناسونیک Panasonic

یکی دیگر از نامهای معروف و معتبر در دنیای رباتیک، برند پاناسونیک است؛ این شرکت معتبر و خوشنام، سالهاست که یکی از مهرههای اصلی در میان شرکتهای سازنده ربات جوشکاری است؛ گفتنی است که این شرکت نیز مانند کوکا سازندهی دستگاهها جوشکاری رباتیک منحصر به فردی است که حاصل چند دهه تجربه به همراه علم و تخصص میباشد؛ رباتهای جوشکاری پاناسونیک، قادر هستند پیچیدهترین عملیاتها را به بهترین نحو انجام بدهند این دستگاهها در اندازههای متنوع تولید و عرضه میشوند طوری که از سایز قابل حمل شروع شده و تا سایزهای خیلی بزرگ که قادر به حمل وسایل نقلیه و هواپیما هستند؛ ادامه دارد. کارکرد آنها نیز توسط آخرین فناوریهای رباتیک بوده که بخشی از آنها توسط خود شرکت تولید میشوند.

ربات جوشکاری FANUC

لازم است بدانید که شرکت فانوک، تولید کنندهی متنوع ترین رباتها بوده و از سویی دیگر، محصولات آن از کیفیت بینظیری بهرهمند هستند؛ که همین موضوع باعث شده در کل جهان، برای بیشتر صنایع مونتاژ سنگین مورد استفاده قرار گیرند. این شرکت دارای بیش از 100 نوع ربات صنعتی است که هر یک از آنها برای وظیفه خاصی طراحی شده است.

نا گفته نماند که بخش وسیعی از تولیدات فانوک را ربات های جوشکاری تشکیل میدهند و چیزی که محصولات این شرکت را متمایز میکند برنامههای مخصوصی است که خود، برای هوش مصنوعی رباتها طراحی میکند. در نتیجه بدون وقفه و اشکال کار میکنند و مدیریت و مراقبت از آنها نیز آسان است. این شرکت اقدام به تولید رباتهای جوشکاری کرده است که حتی وزنهایی برابر 2300 کیلوگرم را حمل میکنند؛ میتوان گفت یکی از بهترین شرکتهای سازنده ربات صنعتی میباشد.

ربات جوشکاری یاسکاوا Yaskawa

حتماً به گوش شما هم رسیده است که ژاپن را به عنوان خانه رباتیک میشناسند. با آنکه برندهای بسیاری در این کشور وجود دارد که هر یک از آنها هم به نوبهی خود مشهور و معتبر است و همهی شرکتها پیشرو و بهترینهای دنیا هستند، اما شرکت یاسکاوا Yaskawa، یکی از بهترینها و در واقع پرچمدارهای آنها است. اولین ربات این شرکت در سال 1977 عرضه شد و امروزه تولید کنندهی بیش از 300000 ربات صنعتی میباشد؛ رباتهایی که تحولی عظیم در نحوه مونتاژ اتومبیلها و سایر ماشینهای بزرگ، در سراسر دنیا ایجاد کردهاند.

رباتهای جوشکاری یاسکاوا از فناوریهای خود شرکت استفاده میکنند. این ویژگی باعث شده که این رباتها از همه لحاظ قابل اعتماد باشند؛ همین نوآوری و طراحی سطح بالای این شرکت، موجب شده تا جایگاه خود را برای این مدت طولانی میان دیگر برندهای پیشرو، که همگی سازندهی ربات جوشکاری در سطح جهان هستند حفظ کرده و دارای رباتهای جوشکاری باشد که از دیگر رقبا متمایز باشند.

نتیجه گیری

در این مقاله سعی کردیم تا اطلاعاتی جامع و مفید از کمپانی کوکا و رباتهای جوشکاری آن در اختیار شما بگذاریم همچنین چند شرکت برتر سازنده ربات جوشکاری را بررسی کردیم. توجه داشته باشید صنعت رباتیک از جمله صنایعی است که از بروزترین تکنولوژیهای دنیا بهره میبرد؛ بنابراین برای خرید حتماً برند و شرکتی را انتخاب کنید که در این زمینه پیشرو بوده و به عبارتی این صنعت را رهبری میکند؛ همچنین قبل از خرید برای انتخاب ربات جوشکاری مناسب، باید نیازهای خود را لحاظ کنید و آن برندی را انتخاب کنید که بهترین پاسخ برای نیازهای مجموعهی شما باشد.