فرآیند خمکاری ورق های فلزی و گالوانیزه

فرآیند خمکاری ورق های فلزی عملی مکانیکی است که در آن فشار لازم جهت تغییر حالت به فلزات وارد می شود

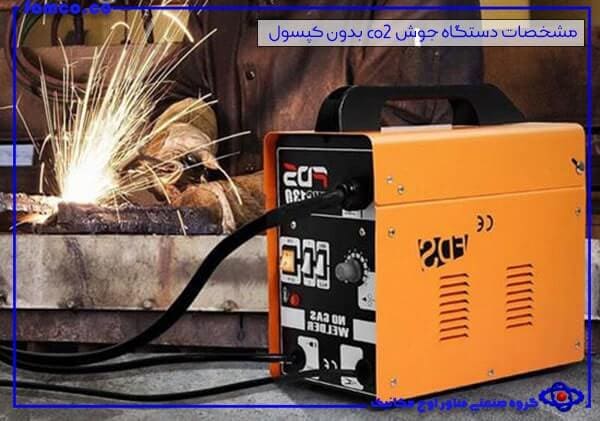

آشنایی کامل با دستگاه جوش co2 بدون کپسول

دستگاه جوش co2 بدون کپسول یکی از انواع دستگاه های جوشکاری است که بدون استفاده از کپسول کار می کند. این دستگاه را در دو نوع تک فاز و سه فاز تولید کرده و مورد استفاده قرار می دهند. نوع و روش جوشکاری این دستگاه میگ نام دارد و امروزه در بسیاری موارد آن را بکار می گیرند. بیشترین کاربرد این دستگاه در صنایع مختلف است که مزایای بسیاری به دنبال دارد. در ادامه به معرفی کامل دستگاه جوش co2 و ویژگی ها و مزایای آن خواهیم پرداخت.

مشخصات دستگاه جوش co2 بدون کپسول

از جمله مشخصه های بارز دستگاه جوش co2 بدون کپسول می توان به موارد ذیل اشاره کرد.

- از سرعت سیم جوش بالایی برخوردار است.

- قابل حمل است و از وزن کمی برخوردار است.

- فرکانس ان مابین ۵۰ تا ۶۰ هرتز است.

- از ولتاژ ۲۲۰ ولت برخوردار است.

- در دو مدل تک فاز و سه فاز طراحی و تولید می شود.

- از عملکرد و بازدهی مناسبی برخوردار است.

اجزای تشکیل دهنده دستگاه جوش co2 بدون کپسول

دستگاه جوش co2 بدون کپسول دارای اجزای مختلفی است که هر بخش مسئول انجام کار خاصی در دستگاه می باشد. اجزای اصلی این دستگاه عبارتند از:

منبع نیرو

این بخش از دستگاه مسئول تولید و ایجاد ولتاژ جهت انجام فرایند جوشکاری است. در واقع منبع نیرو را می توان مهم ترین بخش دستگاه جوش معرفی نمود.

سیستم تغذیه سیم

این بخش از دستگاه جوش co2 بدون کپسول که با نام منبع تغذیه سیم شناخته شده است تغذیه سیم جوش با سرعت ثابت را تامین می کند.

مشعل یا تورچ

این بخش از دستگاه جوش co2 بدون کپسول عملیات انتقال سیم، گاز و جریان از منبع تغذیه به محل انجام جوشکاری را برعهده دارد.

مخزن سیم

مخزن سیم محل پیچش سیم جوش است. در واقع این بخش از دستگاه سیم جوش را نگه داشته است.

سیم جوش

عملکرد سیم جوش دقیقا همانند عملکرد الکترود است و از آن جهت پر کردن فضاهای خالی استفاده می شود. این قطعه را در مدل های مختلف آلیاژ بر پایه نیکل، کم آلیاژ و بدون آلیاژ تولید کرده و در دستگاه مورد نظر تعبیه می کنند. گفتنی است که جنس سیم جوش بسته به نوع قطعه کار متفاوت خواهد بود. علاوه بر آن انواع سیم جوش را در پوشش های متفاوت تولید می نمایند. همچنین در ساخت این بخش معمولا از فلزاتی مانند آلومینیوم، مس، استیل و فولاد استفاده می شود.

گیره اتصال

از این قطعه برای برقراری اتصال میان تورچ و قطعه مورد نظر استفاده می شود. استفاده از این گیره عملیات جوشکاری را آسان می کند.

بیشتر بدانید:

مزایای استفاده از دستگاه جوش co2 بدون کپسول

بکارگیری دستگاه جوش co2 بدون کپسول جهت انجام عملیات جوشکاری مزایای بسیاری به همراه دارد. از جمله این مزایا می توان به موارد ذیل اشاره کرد.

- از جرقه زنی بسیار کمی نسبت به بقیه دستگاه ها و روش های جوشکاری برخوردار است.

- از قیمت کمی نسبت به دستگاه های مانند دستگاه جوش ارگون (نوعی گاز بی اثر) برخوردار است.

- سیم جوش این دستگاه از قطر کمی برخوردار است. در نتیجه موجب افزایش چگالی جریان می شود.

- از قابلیت تغذیه مداوم سیم جوش برخوردار است.

- مدت زمان جوشکاری با این دستگاه به دلیل وجود تغذیه کننده سیم به جای تعویض الکترود بسیار کم است.

- کربن دی اکسید موجود در دستگاه تنش سطحی میان صفحات را در زمان جوشکاری کاهش می دهد. به همین دلیل جوش ایجاد شده با این دستگاه دارای کیفیت و قدرت نفوذ بیشتری است.

- جوش صورت گرفته با این دستگاه در کلیه موقعیت ها و وضعیت های جوشکاری قابل انجام است.

- با استفاده از این دستگاه می توان فوس الکتریکی و حوضچه مذاب را مشاهده نمود.

- امکان حذف سرباره یا کم شدن آن.

- ایجاد اتصال میان فلزات مغناطیسی و غیر مغناطیسی.

- سرعت بالای عملیات جوشکاری.

معایب استفاده از دستگاه جوش co2 بدون کپسول

دستگاه جوش co2 بدون کپسول همانند سایر دستگاه های دیگر در کنار مزایا دارای معایبی نیز می باشد. البته این نکته را باید یادآور شد که تمامی دستگاه های جوش، پروسه جوش زدن را بدون نقص انجام نمی دهند. با این حال میزان عیوب این دستگاه بسیار کمتر از دستگاه های دیگر جوشکاری است. همچنین این میزان به مهارت و تجربه فرد جوشکار، کیفیت و کارایی دستگاه و موارد دیگر بستگی دارد. از دیگر معایب جوش زدن با این دستگاه می توان موارد ذیل را نام برد.

- هزینه تعویض و تعمیر تجهیزات و ابزارهای این دستگاه نسبت به دیگر دستگاه های جوشکاری گران است.

- کار با این دستگاه مستلزم مهارت و آموزش خاص است.

- عملکرد این دستگاه با تولید گاز دی اکسید کربن همراه است که تنفس آن برای هر موجود زنده ای خطرناک می باشد.

- این دستگاه نسبت به مواردی همچون خالصی و کیفیت گاز co2 و پاک بودن سیم جوش بسیار حساس است.

- در زمان بکارگیری دستگاه باید از آن در برابر وزش باد محافظت کرد.

- اشعه تولید شده از این دستگاه که ناشی از قوس آن می باشد موجب وارد آمدن آسیب به چشم و پوست می شود.

بیشتر بدانید:

موارد قابل ذکر در رابطه با کار با دستگاه جوش co2 بدون کپسول

بهتر است در زمان کار با دستگاه جوش co2 بدون کپسول موارد ذیل را به دقت مورد توجه قرار داد.

- پیش از آغاز کار با این دستگاه باید از یک ماسک فیلتر دار و مخصوص، دستکش، کلاه و کفش و لباس ایمنی جهت محافظت از بدن استفاده کرد.

- با توجه به نوع و ضخامت قطعه کار باید ولتاژ را تنظیم کرد.

- سرعت سیستم تغذیه سیم را مطابق با دو فاکتور نوع ضربه زدن به قطعه کار و صدای جوش تنظیم کرد.

- از استشمام گاز دی اکسید کربن خودداری کنید.

- باید مراقب پخش شدن گاز در محیط های بسته بود.

- در صورت استفاده از دستگاه در محیط بسته باید از ماسک تنفسی استفاده کرد.

- محیط کار باید دارای تهویه مناسب باشد.

- در زمان استفاده از این دستگاه باید مراقب جریان برق بود.

- پیش از تعمیر و یا تعویض قطعات دستگاه ان را باید از برق کشید.

- پیش از شروع جوشکاری باید سطح قطعات را به وسیله ابزارهای مخصوص صاف کرد.

- از عدم چرب بودن دست ها در زمان کار با دستگاه مطمئن شوید.

- در صورت زیاد بودن سرعت سیم باید سطح کار را سوراخ نمود. همچنین در صورت کم بودن سرعت باید سرعت را تنظیم کرد تا از پس کشیدن سیم جلوگیری شود.

- لازم است در فواصل زمانی معین نسبت به تمیز کردن دستگاه اقدام کرد.

نکته مهم درباره این دستگاه

لازم به ذکر است که جوشکاری با دستگاه جوش co2 بدون کپسول نسبت به سایر دستگاه های دیگر خطرات کمتری به دنبال دارد. به عنوان مثال این دستگاه از جرقه زنی کمی برخوردار است. در نتیجه ایمنی محیط کار به خوبی تامین خواهد شد.

کاربرد دستگاه جوش co2 بدون کپسول

دستگاه جوش co2 بدون کپسول را می توان برای جوشکاری در موارد و صنایع متعدد مورد استفاده قرار داد. از این نوع جوشکاری برای جوش زدن فلزات سخت و غیر سخت در کلیه ضخامت ها استفاده می شود. همچنین به دلیل استحکام و مقاومت بالای جوش این دستگاه از آن برای جوش زدن در صنایع ذیل بهره گرفته می شود.

ساخت بدنه خودرو

بدنه اغلب خودروها از فولادهای کم کربن ساخته شده است. به همین دلیل از جوش پذیری بالایی برخوردار می باشند. در نتیجه برخورداری از این ویژگی باید آنها را با مقاومت بالا تولید کرد. از این رو برای جوشکاری بدنه انواع خودرو از دستگاه مزبور استفاده می شود.

صنعت ساختمان سازی

ساختمان سازی از جمله صنایع بسیار حساس است که باید در آن از اتصالات بسیار قوی و مقاوم استفاده شود. حال دستگاه جوشکاری ذکر شده به دلیل بهره گیری از لایه محافظ گاز به خوبی در میان اتصالات و فلزات نفوذ پیدا می کند. در نتیجه موجب استحکام اتصالات میان فلزات بکار رفته در ساختمان می شود.

صنایع نفت و گاز

لوله های مورد استفاده در صنعت نفت و گاز غالبا از جنس فولاد مقاوم هستند. از طرفی اتصال لوله های بکار رفته در انتقال گاز و نفت نیز از اهمیت بالایی برخوردار می باشد. از این رو از دستگاه جوش co2 بدون کپسول جهت اتصال قطعات این لوله ها استفاده می شود تا آن ها را در مقابل فشارهای شدید، دمای بالا و رطوبت مقاوم کند.

صنعت کشتی سازی

همان گونه که می دانید برای ساخت بدنه کشتی از فلزاتی با اندازه و ابعاد بسیار بزرگ استفاده می شود. حال جهت جلوگیری از نفوذ آب و رطوبت به محل اتصال این ورقه های فلزی از دستگاه مزبور جهت بالا بردن کیفیت و مقاومت جوش استفاده می شود.

اهمیت استاندارد بودن دستگاه جوش co2 بدون کپسول

برخورداری از نشان استاندارد نشان دهنده کیفیت بالای قطعات بکار گرفته شده و در مجموع کارایی کل دستگاه است. از طرفی به دلیل استفاده گسترده از این دستگاه در جوشکاری فلزات مورد استفاده در صنایع، استاندارد بودن آن از اهمیت بالایی برخوردار است.

جمع بندی

دستگاه جوش co2 بدون کپسول یکی از انواع دستگاه های پرطرفدار جوشکاری است که در آن از روش میگ برای اتصال قطعات فلزی استفاده می شود. به دلیل کاربرد بالای این دستگاه در بسیاری از صنایع امروزه از آن به عنوان شناخته شده ترین و ایده آل ترین نوع دستگاه یاد می شود. مهم ترین مزیت استفاده از آن وزن کم و جابجایی آسان است.

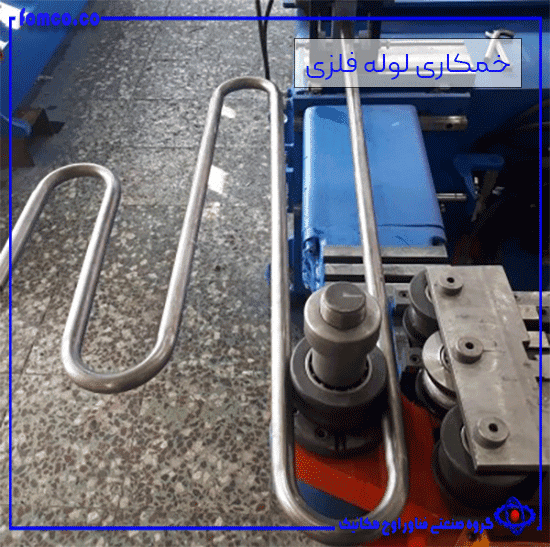

خمکاری انواع لوله فلزی و مسی

پروفیل و لوله با توجه به شباهت هایی که با همدیگر دارند از این رو برای خمکاری لوله از روش های مختلفی استفاده می کنند که در برخی مواقع به همدیگر شبیه هستند.

با توجه به روش های مختلف خمکاری لوله بهتر است که نکات بسیاری توجه داشته باشید زیرا این نکات می توانند موفقیت شما را تضمین کنند و از مهم ترین این نکات می توان به جنس لوله، ضخامت و قیمت آن اشاره کرد چرا که هرچه قیمت لوله بیشتر باشد به طبع خمکاری آن حساسیت بیشتری می طلبد و در صورت بروز هر گونه خطایی این امکان وجود دارد که کارایی لوله با مشکل مواجه شود.

ما در این نوشتار در تلاش هستیم شما را خمکاری انواع لوله فلزی و مسی آشنا کنیم و اطلاعات مفید و جامعی را در این باره با شما کاربران عزیز در میان بگذاریم. با ما همراه باشید.

اطلاعاتی در ارتباط با خمکاری لوله

خمکای لوله از جمله روش هایی است که با کمک آن می توان خم و انحناهای لازم را بر روی لوله های مختلف اجرا کرد و برای این کار از تکنیک های خاصی استفاده می شود، استفاده از روش خمکاری از گذشته های دور مورد توجه بسیاری از افراد بوده و امروزه نیز می توان این فرآیند را برای تغییرات بر روی لوله ها استفاده کرد.

خمکاری لوله با روش های مختلفی انجام می شو د که هر کدام از این روش ها نیز زیر مجموعه های خاص خود را دارند که ما در ادامه اطلاعاتی را در ارتباط با انواع روش های خمکاری با شما کاربران عزیز در میان خواهیم گذاشت.

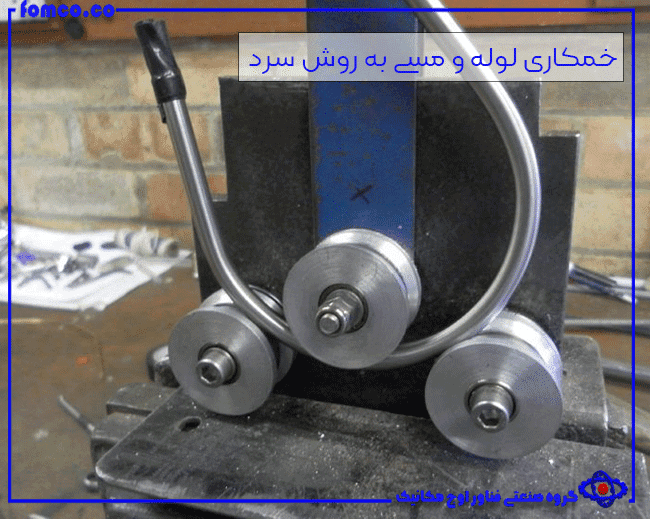

خمکاری لوله فلزی و مسی به روش سرد

همان طور که از نام آن پیداست در این روش برای خمکاری از حرارت استفاده نمی کنند و خمکاری لوله در دمای اتاق انجام می شود در واقع از پرکاربردترین روش ها می توان به خمکاری به روش سرد اشاره کرد که مزایا و معایب مخصوص به خود را دارد که ما در ادامه به آن اشاره خواهیم کرد.

مزایای خمکاری لوله فلزی و مسی به روش سرد

- سرعت بالای عملیات

- کاهش هزینه ها

- جلوگیری از عیب های ظاهری در لوله ها

- خواص مکانیکی و شیمیایی لوله کمترین تغییر را مشاهده می کنند.

- نیازی به تمیزکاری و پوسته زدایی ندارند.

معایب خمکاری لوله فلزی و مسی

- محدودیت در ضخامت لوله ها

- محدودیت در زوایای خمکاری

- برگشت فنری

انواع روش های خمکاری لوله به روش سرد

لازم است که بدانید خمکاری لوله ها به روش سرد خود با چند روش انجام می شود برای نمونه می توان به موارد زیر اشاره کرد:

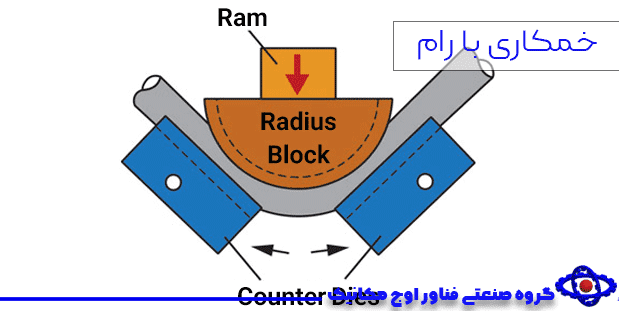

خمکاری با رام

خمکاری با رام که در میان بسیاری از اهالی فن با نام خمکاری پرسی نیز شناخته شده است از روش های پرکاربرد در خمکاری لوله به حساب می آید، در این روش از قالب نیم دایره ای استفاده می شود که در آن از قطعه ای به نام رام و نیروی هیدرولیکی کمک می گیرند برای این کار لوله توسط دو قالب ثابت نگه داشته می شود لازم است که بدانید کنترل فرآیند و میزان دقت در روش رام بسیار کم می باشد و بیشترین کاربرد را برای خمکاری پایه مبلمان، لوله های شوفاژ و غیره دارد.

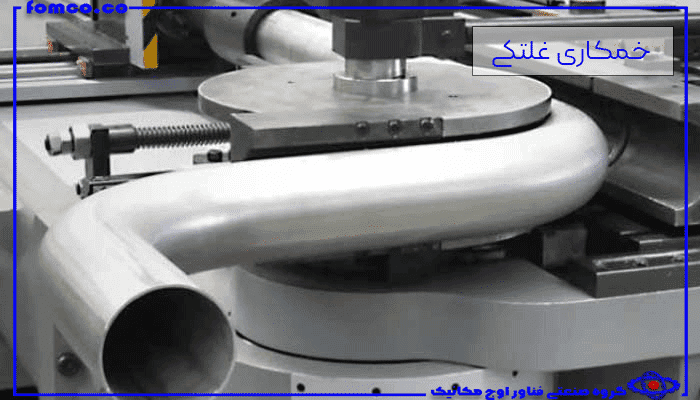

خمکاری غلتکی

نام دیگر این روش خمکاری سه غلتکی است چرا که در این روش برای خمکاری لوله از سه غلتک استفاده می کنند، غلتک هایی ک برای این کار استفاده می شوند متحرک هستند و فاصله آن ها با توجه به سایز و ضخامت لوله ها تنظیم می گردد.

خمکاری غلتکی را برای لوله هایی که ضخامت بالایی دارند استفاده می کنند برای نمونه برای خمکاری لوله های صنعتی می توان بدون محدودیت از این روش استفاده کرد.

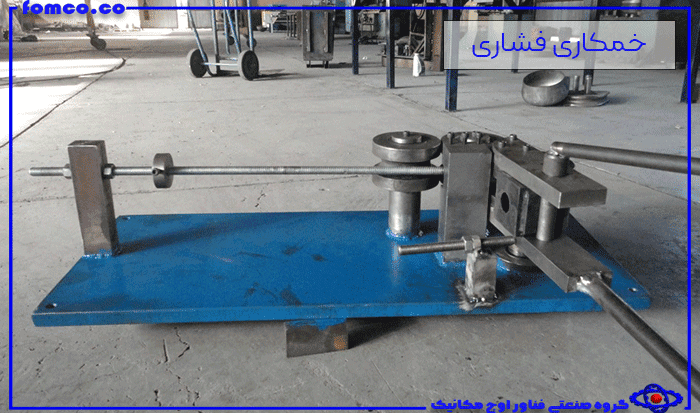

خمکاری فشاری

خمکاری فشاری بر خلاف خمکاری پرسی از یک قالب دوار و ثابت برای خمکاری لوله ها استفاده می کنند که لوله حالتی ثابت دارد و با کمک یک گیره عبور می کند و قسمت آزاد آن توسط قالب فشاری به دور قالب ثابت خم می شود بهتر است که به این نکته توجه داشته باشید زمانی شعاع خم سه برابر بیشتر از قطر داخلی است نباید از روش خمکاری فشاری استفاده کرد.

خمکاری فشاری بیشترین استفاده و کاربرد را برای لوله هایی دارد که دو طرف قطر خم آن ها برابرو متقارن است.

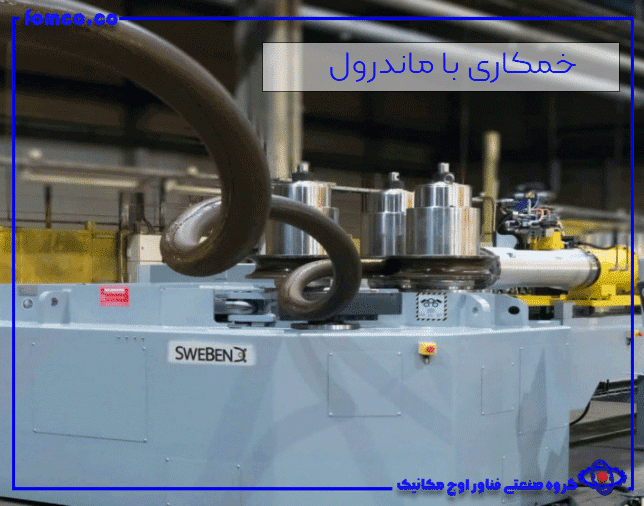

خمکاری با ماندرل

در خمکاری به روش ماندرل برای آن که لوله حالتی ثابت داشته باشد از ابزاری به نام ماندرل استفاده می کنند در واقع این ابزار کمک می کند که ضخامت لوله در زمان خم کردن کاهش نسبی پیدا کند.

برای استفاده از این روش ماندرل با کمک نیروی هیدرولیکی یا پنوماتیکی به لوله وارد می شود و با کمک یک گیره ثابت می ماند و از طرف دیگر با کمک یک پرس فشار بالایی به لوله وارد می شود فشار وارده باید به گونه ای باشد که لوله به دور قالب بچرخد لازم است که بدانید با توجه به فشار بالایی که در این روش به لوله ها وارد می شود به آن خمکاری فشاری نیز می گویند و در میان روش های سرد بیشترین دقت را دارد.

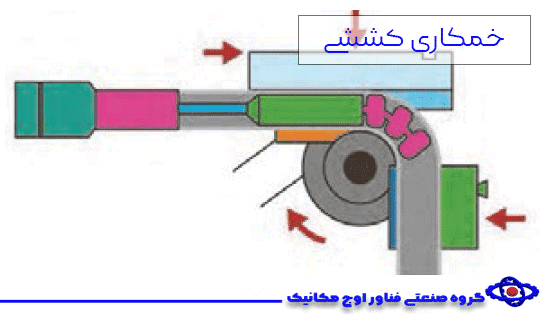

خمکاری کششی

در خمکاری کششی قالب هایی که برای خمکاری استفاده می شوند حالتی ثابت دارند و برای آن که عملیات به درستی بر روی آن انجام شود از گیره های مخصوصی استفاده می کنند.

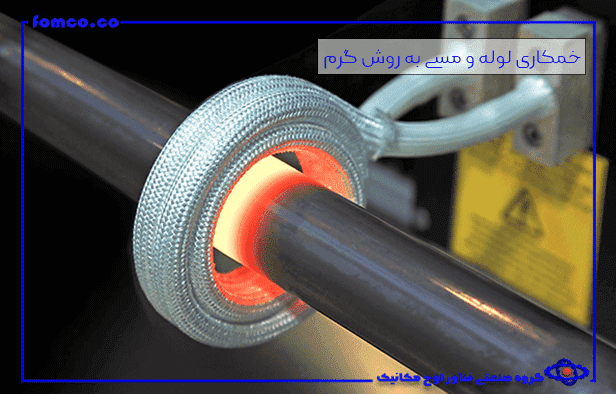

خمکاری لوله های فلزی و مسی با روش گرم

با توجه به مطالبی که در سطرهای بالا ذکر کردیم پی می بریم که خمکاری لوله های فلزی و مسی به روش سرد برای آن که عملیات خود را به درستی انجام دهند با محدودیت هایی مواجه هستند که این محدودیت ها بیشتر در ارتباط با سایز لوله و میزان خمکاری می باشد اما در خمکاری گرم با توجه به این که مزایای کمتری در مقایسه با خمکاری به روش سرد دارد اما محدودیتی های نامبرده را ندارد و می توان از آن برای ایجاد خمکاری با زوایای بسیار کوچک، درزدار و بدون درز با ضخامت استفاده کرد.

در خمکاری فلزات به روش گرم از منابع حرارتی چون سوخت فسیلی، هدایت الکتریکی و القای مغناطیسی استفاده می شود بهتر است که به این نکته توجه داشته باشید که گرم کردن فلزات می تواند خواص مکانیکی آن ها را تحت تاثیر قرار داده که این امر کمک می کند خمکاری بدون کوچکترین فشاری انجام می شود.

مزایای استفاده از خمکاری به روش گرم

- محدودیتی در سایز، زاویه و ضخامت لوله ها وجود ندارد.

- امکان خمکاری لوله بدون درز، درزدار و کوچک وجود دارد.

- ضخامت داخلی لوله ها را می توانید با توجه به نیاز خود کنترل کنید.

- لوله هایی که امکان خم شدن آن ها به روش سرد وجود ندارد را می توانید با کمک خمکاری به روش گرم به شکل دلخواه دربیاورید.

معایب خمکاری لوله ها ی فلزی و مسی به روش گرم

با توجه به مزایای بسیاری که خمکاری به روش گرم دارد بهتر است که بدانید این روش نیز معایب محصوص به خود را دارد که ما در ادامه به برخی از آن ها اشاره خواهیم کرد:

- مصرف انرژی در این روش بسیار زیاد است.

- هزینه های این روش در مقایسه با خمکاری به روش سرد بالا می باشد.

- زمان بر می باشد.

- امکان چین خوردگی لوله ها و برخی عیوب دیگر وجود دارد.

- بعد از انجام هرگونه عملیات باید آن را تمیز کنید.

برای آن که بدانید خمکاری به روش سرد مناسب است یا خمکاری به روش گرم، بهتر است که به میزان کربن موجود در ساختار لوله ها توجه داشته باشید.

فلزاتی که میزان کربن موجود در آن ها از 1.2 درصد بیشتر باشد را نمی توان با کمک خمکاری به روش گرم خم کرد برای نمونه می توان به لوله های درزدار، لوله سیاه و برخی از لولههای مانیسمان اشاره کرد.

لازم است که بدانید علاوه بر روش های نامبرده برای خمکاری لوله ها می توان از خمکاری لوله به روش روش القایی اشاره کرد که ما در ادامه بیشتر در ارتباط با آن صحبت می کنیم.

خمکاری به روش القایی

در این روش لوله ها را درون کویل قرار می دهند و با کمک جریان الکتریکی می توان یک میدان مغناطیسی به وجود آورد که این میدان مغناطیسی موجب می شود لوله ها به صورت موضعی گرم شوند و بدون آن که فشاری بر روی آن ها اعمال شود برای خمکاری آماده می شوند و در نهایت بعد از انجام عملیات مورد نظر می توان با کمک آب سرد آن را خنک کرد تا خواص مکانیکی آن ها دچار تغییر نشود.

مزایا خمکاری به روش القایی

- مزایای خمکاری لوله فلزی و مسی به روش القایی

- می توان لوله های قطور را با کمک این روش خم کرد.

- هزینه ای که برای انجام این عملیات پرداخت می کنید برای شما صرفه اقتصادی بیشتری در مقایسه با روش گرم دارد.

- نیازی به نظافت بعد از انجام کار نیست.

- کیفیت عملیات خمکاری در این روش بالا است.

- امکان خطا و عیب های ظاهری در این روش بسیار کم است.

- بازدهی بالا

- امکان خمکاری پی در پی

- سرعت بالا

- نیازی به جوشکاری ندارد.

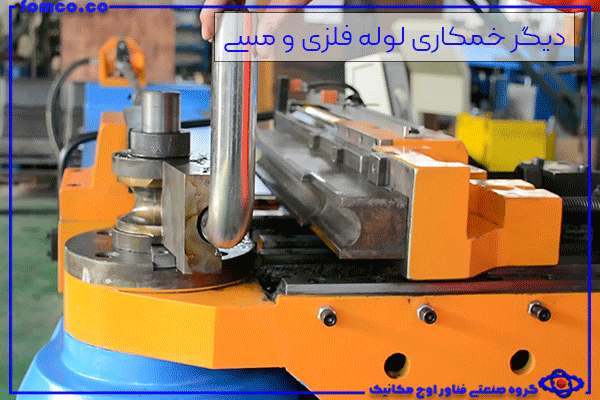

دیگر خمکاری لوله فلزی و مسی

خمکاری v

از متداول ترین روش های خمکاری می توان به خمکاری v اشاره کرد و دلیل نامگذاری آن پانچ و قالب های مخصوصی است که برای این روش استفاده می شود که حالت v مانند دارند و خود دارای مدل های مختلفی است که در ادامه به آن ها اشاره خواهیم کرد.

خمکاری پایین( Bottom Bending)

با کمک دستگاه های مخصوص از قسمت های پایین فشار لازم به ورق ها وارد شده و در نهایت زاویه قالب مشخص می شود برای آن که میزان خمیدگی بیشتر باشد باید فشار بیشتری اعمال شود.

خمکاری هوا(Air Bending)

در این روش ورقه فلزی به طور کامل دستگاه را لمس نمی کند و قطعه مورد نظر بر روی دوقطعه قرار می گیرد و منگه دستگاه فشار مورد نظر را تامین می کند لازم است که بدانید در این روش به ابزار خاصی نیاز نیست و تنها می توان از ترمز پرس کمک گرفت، اگر به زاویه خمش به دقت بالایی نیاز دارد توصیه می کنم که از این روش استفاده نکنید.

خمکاری سکه ای ( coining)

در این روش ورق مورد نظر با کمک قالب یا دستگاه پانچ به قسمت های میانی نفوذ پیدا می کند و عملیات خمکاری بر روی آن انجام می گیرد بهتر است که بدانید دلیل نامگذاری خمکاری سکه ای به این دلیل است که نتایج دوطرف فلز باید به صورت یکسان باشد و کاملا مشابه با همدیگر انجام شوند.

خمکاری U

خمکاری U عملیاتی همانند خمش V دارد برای این روش از یک قالب U مانند کمک می گیرند و فشار مورد نظر بر روی ورق های فولادی انجام می شود که همین امر کمک می کند که فلز لوله مورد نظر حالت U به خود بگیرد.

خمکاری رول Roll bending

از این دستگاه برای تولید لوله یا مخروطی های مختلفی استفاده می شود برای ایجاد خمش با شعاع های بزرگ بهترین راهکار استفاده از دستگاه خم رول است که با توجه به ظرفیت دستگاه و تعداد رول ها می توان یک یا چند مقطع فولادی را رول کرد.

خم لبه

از دیگر روش های خمکاری لوله ها می توان به خم لبه اشاره کرد که در آن زاویه خم با کمک قالب دستگاه تعیین می شود و با کمک دستگاه پانچ فشار لازم بر روی آن وارد می شود.

خمکاری چرخشی

از دیگر روش های پرکاربرد در صنعت خمکاری می توان به خم چرخشی اشاره کرد که با کمک دستگاه های تمام اتومات انجام می گیرد و از مهم ترین مزیت آن در مقایسه با دیگر دستگاه ها می توان به این مورد اشاره کرد که سطح ورق ها دچار خراش نمی شوند و گوشه های تیزتر از 90 درجه حالت خمیدگی پیدا می کنند که همین امر به زاویه مشترک کمک بسیاری می کند.

خمکاری مرحله ای

در واقع همان خمکاری V است که به آن خمش تکراری نیز می گویند و کیفیت نهایی به تعداد گام ها و خمش ها بستگی دارد و هر چه تعداد گام ها بیشتر باشد به طبع نتیجه آن ها بهتر است.

لازم به ذکر است که برای خم کردن لوله ها از دستگاه های خم کن دستی مدرج و هیدرولیکی نیز استفاده می کنند که هر کدام از آن ها مزایا و معایب مخصوص به خود را دارند.

خمکن دستگی مدرج

از دستگاه خمکن دستی مدرج، برای لوله هایی با قطر پایین کمک می گیرند و عملیات خمکاری با کمک نیروی دست انجام می شود، در این روش می توان لوله را با کمک گیره های مخصوصی ثابت نگه داشت که بیشترین کاربرد و استفاده را برای لوله هایی با ضخامت و طول بالا دارد زیرا در این روش لوله ها دچار خرابی نمی شوند و تاب بر نمی دارند.

خمکن هیدرولیکی

از پرکاربردترین خمکن ها در مقایسه با خمکن های کارگاهی می باشد و روش کار با این دستگاه به این صورت است که روغن داخل سیلندر با فشار بالایی به سمت جلو حرکت می کند که این حرکت می تواند فشار لازم را به دستگاه وارد کند و لوله هایی که حالت ثابت دارند تغییر شکل داده و خم شوند میزان فشار وارد به سمبه و مقدار خم شوندگی به میزان حرکت پیستون هیدرولیکی بستگی دارد.

مقاله پیشنهادی: انواع دستگاه ها و روش های خمکاری ورق های فلزی و گالوانیزه

خمکاری لوله فلزی به چه صورت است؟

با توجه به خاصیت های شیمیایی و مکانیکی که که لوله های فلزی و استیل دارند احتمال بروز خطا و دفرمه شدن در آن ها بسیار بالا است به همین برای لوله های فلزی بهتر است که از خمکاری به روش سرد، خمکاری غلتکی، خمکاری پرسی، خمکاری فشاری و کششی استفاده کرد.

خمکاری لوله مسی به چه صورت است؟

با توجه به خواص بالای مس و انعطاف پذیری بالایی که این فلزات دارند برای خمکاری آن ها از روش سرد استفاده می شود و با توجه به قیمت بالایی که مس دارد باید در زمان خمکاری نهایت دقت خود را به کار ببرید تا از عیوبی چون چروک شدن در آن جلوگیری کنید بنابراین برای آن که بتوان عملیات خمکاری را بر روی مس انجام داد بهتر است که یک فنر را از داخل لوله مسی رد کنید.

برای آن که انواع خمکاری با نهایت دقت و کیفیت انجام شود بهتر است از افراد متخصص و با تجربه ای که در این زمینه مهارت دارند کمک بگیرید

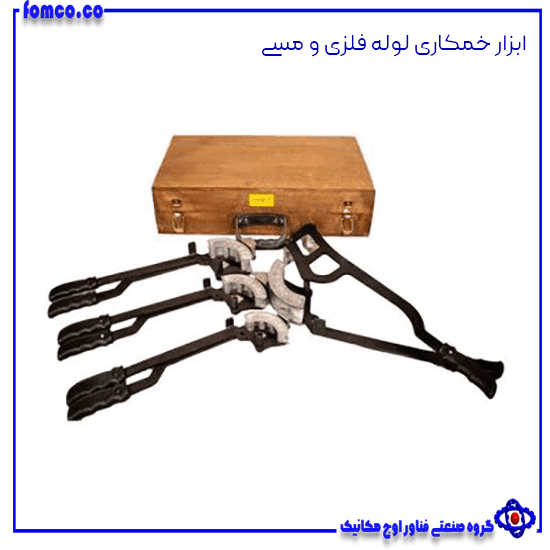

ابزار خمکاری لوله فلزی و مسی

همان طور که در سطرهای بالا اشاره کردیم برای خمکاری از روش های مختلفی استفاده می کنند که این روش ها به ابزارهای مختلفی نیاز دارند اما برخی از این ابزارها در تمامی روش ها یکسان هستند که از مهم ترین آن ها می توان به موارد زیر اشاره کرد:

قالب خمشی

از مهم ترین تجهیزات برای خمکاری می توان به قالب خمشی اشاره کرد که از آن برای اعمال فشار بر روی محصول و ایجاد منحنی استفاده می کنند.

قالب گیره ای

از قالب گیره ای برای ثابت نگه داشتن لوله کمک می گیرند همان طور که می دانید در صورتی که طی فرآیند خمکاری لوله حرکت کند امکان ایجاد خطاهای جبران ناپدیری وجود دارد بنابراین می توان گفت که این قالب ها نقش بسیار مهمی در فرآیند خمکاری ایفا می کنند.

قالب فشاری

این مدل از قالب در زمان خمکاری با لوله همکاری می کند و می تواند فشار لازم را بر روی لوله اعمال کند.

قالب مندرال

نمونه ای دیگر از قالب ها که در فرآیندخمکاری استفاده می شود و می تواند از آسیب رسیدن به دیواره داخلی لوله ها جلوگیری کند و لازم است که بدانید این قالب مدل های مختلفی دارد و برای هر لوله با جنس مختلف از قالب مخصوصی استفاده می شود.

قالب وایپر

نقشی کاملا مشابه با قالب مندرل دارند و می توانند این قالب می تواند از قسمت های بیرونی محافظت کند.

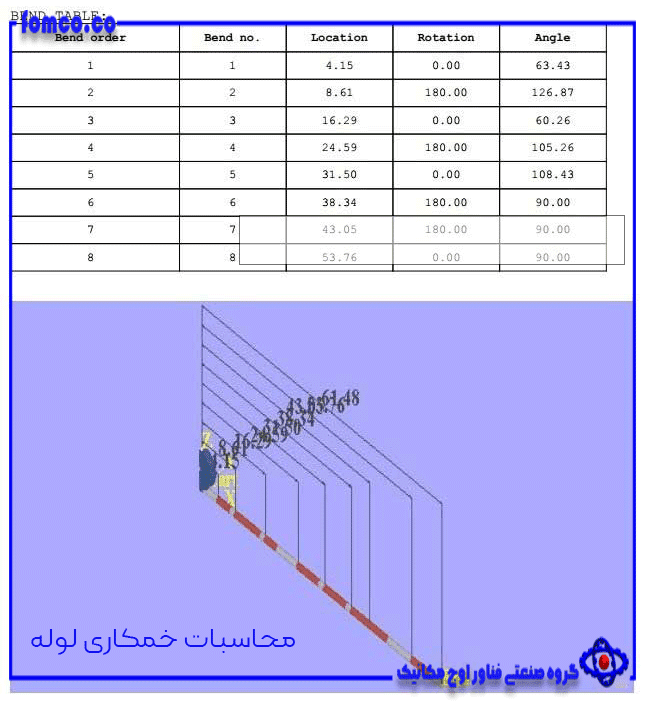

محاسبات خمکاری لوله های فلزی و مسی

از مهم ترین بخش های خمکاری می توان به محاسبات شعاع خمکاری اشاره کرد که باید مضربی از قطر لوله باشد، انتخاب شعاع خم نقش بسیار مهمی در کاهش هزینه ها و استفاده از تجهیزات اضافی دارد .

برای آن که فرآیند خمکاری به بهترین شکل ممکن انجام شود بهتر است که یک توازن میان سرعت تولید، ابعاد خم و فرآیند مونتاژ وجود داشته باشد ( فرآیند مونتاژ بعد از عملیات خمکاری انجام می شود) که می تواند تاثیر مستقیمی بر روی سطوح داخلی و خارجی خم داشته باشد و می تواند به صورت مستقیم بر روی تغییرفلزات تاثیر داشته باشد.

هزینه خمکاری لوله فلزی و مسی

هزینه خمکاری لوله بسته به نوع لوله، روش خمکاری و تجهیزاتی که در روند فرآیند خمکاری انجام می شود متفاوت است برای نمونه در برخی روش ها با توجه به سختی هزینه بیشتری را باید پرداخت کنید.

برای آن که بتوانید هزینه های خود را کاهش دهید بهتر است اطلاعات کاملی را در ارتباط با انواع روشهای خمکاری لوله داشته باشید.

جهت اطلاع از هزینه خمکاری لوله های فلزی و مسی می توانید با کارشناسان ما ارتباط برقرار کنید و اطلاعات لازم را در این باره به دست بیارید.

سخن پایانی

از مهم ترین روش هایی که می توان به انواع لوله ها شکل داد می توان به خمکاری لوله های فلزی و مسی اشاره کرد که با توجه به قطر لوله و جنسی که دارد از روش های مختلفی برای آن استفاده می کنند، شما کاربران عزیز برای آن که بتوانید بهترین روش خمکاری لوله را انجام دهید بهتر است که اطلاعات کاملی در ارتباط با انواع خمکاری لوله داشته باشید.

مقاله مرتبط: فرآیند خمکاری ورق های فلزی و گالوانیزه

خدمات تراشکاری در تهران بهمراه لیست قیمت آنها

امروزه به دلیل نوسانات قیمت، انجام خدمات تراشکاری در تهران بر اساس استاندارد های خاصی انجام می شود که هر یک از آن ها دارای قیمت های مختلفی است