جهت جوشکاری روش ها و مدل های متفاوتی وجود دارد که هر کدام از این روش ها برای موارد مختلفی استفاده می شود که کاربردهای متعددی دارد، لازم به ذکر است که جوش آرگون و co2 از روش های پر استفاده می باشد.

فهرست مطالب

Toggleما در این نوشتار در تلاش هستیم تعریفی از جوش آرگون و co2 داشته باشیم و شما را با تفاوت جوش آرگون و , co2 آشنا کنیم و اطلاعاتی را در ارتباط با مزایا و معایب جوشکاری با آرگون و CO2 در اختیار شما کاربران عزیز قرار دهیم. با ما همراه باشید.

اطلاعاتی در ارتباط با جوش آرگون

از پر کاربرد ترین روش های جوشکاری می توان به جوش آرگون اشاره کرد که با کمک گاز محافظ انجام می گیرد و فردی که این امر را انجام می دهد باید تخصص و مهارت بسیار بالایی در این زمینه داشته باشد.

لازم به ذکر است که جوش آرگون یا همان تیگ (TIG) از روش های متداول است که با کمک گرمای ناشی از قوس الکتریکی انجام می گیرد و بر خلاف دیگر روش های جوشکاری ذوبی از الکترود استفاده نمی کند و همواره از روش های الکترود تنگستن جهت جوشکاری استفاده می کنند و از تورچ جوشکاری استفاده می شود، طرزکار با این روش به گونه ای است که نوک الکترود را به قطعه مورد نظر نزدیک می کنید و گرما و حرارت مورد نظر به قطعه انتقال پیدا می کند وشرایط ذوب را فراهم می نماید، بهتر است که بدانید گاز مورد استفاده برای این روش آرگون است و علت نام گذاری این مدل جوش هم به همین دلیل می باشد.

نام دیگر جوش آرگون در میان صنعتکاران جوش آلومینیوم است و با نام هایی چون آرک یا هلی ولد در میان تولید کنندگان ماشین های جوش تیگ شناخته شده است.

اگر بخواهیم اطلاعات بیشتری را در ارتباط با جوش آرگون در اختیار شما دوستان عزیز قرار دهیم بهتر است که بدانید برای آن که اثر بخشی گاز آرگون بیشتر باشد باید آن را با هلیم ترکیب کنید که همین امر می تواند توان قوس را به میزان قابل توجهی افزایش دهد و سرعت جوشکاری را بالا می برد و سبب می شود گازها بهتر از محدوده جوش خارج شوند.

جوش آرگون کاربردهای بسیاری دارد که از آن می توان برای مشاغل و صنایع مختلفی استفاده کرد و انواع فلزات را با آلیاژها و ضخامت متفاوتی جوش کرد. ما در ادامه به برخی از کاربردهای جوش آرگون اشاره خواهیم کرد.

موارد مصرف جوش آرگون

- صنعت کشتی سازی

- جوشکاری صفحاتی که ضخامتی کمتر از 1 میلی متر دارند.

- صنایع نظامی

- صنعت پتروشیمی

- صنعت خودرو سازی

- جوشکاری فلزات رنگین چون نیکل، آلومینیوم، مس، برنج و غیره

- جوشکاری پاس ریشه در لوله ها و مخازن

اطلاعاتی در ارتباط با جوش co2

در این روش به جای گازهای بی اثر از گاز co2 استفاده می شود و روشی بسیار مناسب است که می توان آن را جایگزین جوش آرگون کرد.

جوش co2 نوعی گاز فعال است که از گاز دی اکسید کربن استفاده می شود، شما در این روش جوش می توانید ولتاژ و فشار گاز را مطابق با نیاز خود تنظیم کنید و به جرات می توان گفت که روش co2 جز بهترین روش های جوش به حساب می آید و بیشترین کاربرد را برای قطعات نازک و نیمه نازک دارد.

لازم به ذکر است که در روش co2 به جای الکترود از سیم جوش استفاده می شود و دوام بسیار زیادی دارد و همین امر می تواند فرآیند جوشکاری را افزایش دهد و کاهش هزینه ها را در پی دارد.

با توجه به قوی بودن این نوع جوشکاری کاربردهای بسیاری در صنایع مختلف دارد و می توان در بسیاری از پروژه ها استفاده کرد که ما در ادامه اطلاعاتی را در ارتباط با کاربرد جوش co2 در اختیار شما کاربران عزیز قرار می دهیم.

- صنعت نفت و گاز

- صنعت خودرو سازی

- صنعت ساخت و ساز

در زمان جوشکاری با co2 بهتر است به عوامل مختلفی توجه داشته باشید که از مهم ترین آن می توان به جنس فلز، نوع سیم جوش و غیره اشاره کرد که برای اتصال مناسب باید در بهترین حالت خود باشند همچنین در این روش باید به ولتاژ و آمپر اهمیت بسیاری داد و برای انتخاب بهترین ولتاژ بای جنس و ضخامت فلز توجه ویژه ای داشته باشید.

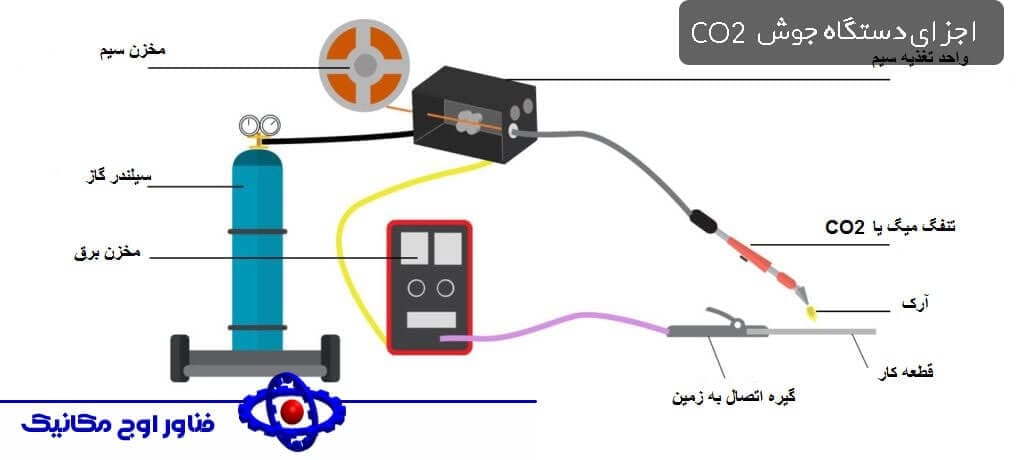

دستگاه جوش co2 اجزای مختلفی دارد که هر کدام از این اجزا وظیفه ای خاص در زمان جوشکاری بر عهده دارند و این چرخه زمانی تکمیل می شود که تمامی اجزا سر جای خود قرار بگیرند.

اجزای به کار رفته در دستگاه جوش co2 به شرح زیر است:

تفنگ میگ

مخزن سیم جوش

گیره اتصال

لازم به ذکر است که دستگاه جوش co2 در دو مدل کپسول دار و بدون کپسول وجود دارد که در شرکت های تولید کننده به صورت تک فاز و سه فاز تولید به بازار عرضه می شوند که هر کدام از آن ها کاربرد خاص خود را دارند.

اگر بخواهیم از نظر فنی به این موضوع نگاه کنیم گاز co2 به عنوان لایه محافظ عمل می کند و می تواند اتصال فلزات را به میزان قابل توجهی افزایش دهد که همین امر موجب شده است که رضایت بسیاری را به دنبال داشته باشد.

حال که با جوش آرگون و co2 آشنا شدید بهتر است بدانید که این دو نوع جوش با هم دیگر متفاوت هستند و کاربردهای مختلفی دارند.

بیشتر بدانید

تفاوت جوش آرگون و co2

جوش آرگون و co2 دو نوع از جوش های پر کاربرد در صنایع هستند که کاربردهای مختلفی با هم دیگر دارند و همین امر سبب شده است که در صنایع مختلف از جوش آرگون و CO2 بیشتر از دیگر روش های جوش استفاده شود اما بهتر است که بدانید این دو روش با هم دیگر تفاوت هایی دارند که ما در ادامه به عمده تفاوت جوش آرگون و co2 اشاره خواهیم کرد:

تفاوت در اسم جوش آرگون و co2

از بارزترین تفاوت های جوش آرگون و co2 می توان به اسم این دو نوع جوش اشاره کرد، همان طور که در سطرهای بالا اشاره کردیم نام جوش آرگون جوش تیگ است که در آن از گازهای خنثی و تنگتن استفاده شده است این در حالی است که در جوش co2 از گاز خنثی و نام فلز استفاده شده ست .

سرعت جوش کاری گاز آرگون و co2

سرعت بالای جوش از مهم ترین مولفه هایی است که در صنعت جوشکاری اهمیت دارد به همین دلیل بسیاری از صاحبان کار به دنبال دستگاه جوشی هستند که سرعت بسیار بالایی دارند که در میان دو جوش آرگون و co2، سرعت جوش co2 بیشتر از جوش گاز آرگون بیشتر است .

ضخامت جوش در آرگون و co2

ضخامت جوش در گاز آرگون به 5 میلی متر می رسد این در حالی است که در گاز co2 این ضخامت به 40 میلی متر نیز می رسد.

تفاوت در نوع جوش

از دیگر تفاوت های جوش آرگون و co2 می توان به تفاوت جوش و استفاده از سیم جوش اشاره کرد برای نمونه در جوش آرگون استفاده از سیم جوش امری دل به خواهی است این در حالی است که در روش co2 وجود سیم جوش کاملا اجباری است و حتما باید استفاده شود.

جریان برق مورد استفاده

در روش آرگون از جریان برق AC و DC استفاده می شود اما در روش co2 تنها از جریان DC با قطب معکوس استفاده می شود.

مصرف الکترود در گاز آرگون و co2

در جوش آرگون الکترود تنگستن استفاده نمی شود این در حالی است که در جوش با روش co2 وجود الکترود الزامی است.

کاربرد گاز آرگون و co2

برای جوش قطعاتی چون سینک ظرفشویی، جعبه ابزار و یا جوش لوله از گاز آرگون استفاده می شود این در حالی است که از روش co2 برای جوش قطعاتی با ضخامت متفاوت می توان بهره برد همچنین در جوش آرگون از گاز های محافظ جهت جدا سازی هوای محیط از منطقه جوش استفاده می شود این در حالی است که در جوش co2 برای جدا کردن مناطق جوش از گازهای خنثی که با فلز ترکیب نمی شوند استفاده می شود.

از دیگر تفاوت های جوش گاز آرگون و co2 این است که در جوش آرگون از سیم جوش دستی با سرعت کم استفاده می شود این در حالی است که در co2 از دستگاه جوش به صورت مداوم استفاده می شود .

مزایا و معایب جوش گاز آرگون و گاز co2

مزایا و معایب جوش گاز آرگون | |

مزایا | معایب |

قابلیت جوش کاری برای مدت زمانی طولانی | به توجه به مدت زمان بالای جوشکار امکان گرما زدگی وجود دارد. |

عدم نیاز به پاکسازی مداوم | ایجاد حالت تهوع و سرگیجه |

انجام جوشکاری برای تجهیزات هنری و ظریف | منتشر شدن گازهای سمی و خطرناک که می تواند آسیب های جبران ناپذیری را به همراه داشته باشد. |

امکان جوشکاری صفحات صاف ویکدست | وجود اشعه مادون قرمز |

عدم اغتشاش در جریان قوس | کاهش شنوایی |

کاربرد بالایی در صنایع مختلف خودروسازی، کشتی سازی و صنعت نفت و گاز دارد. | آسیب های جدی به عصب های بینایی |

به دلیل عدم وجود دود و جرقه به راحتی می توانید منطقه قوس و حوضچله مذاب را مشاهده نمایید. |

|

سرعت بالای کار |

|

بهره وری بالا |

|

سهولت در تمیزی محل کار |

|

مزایا و معایب جوش با روش CO2

مزایای جوش با روش CO2 | معایب جوش با روش CO2 |

جوشکاری فلزات با ضخامت های متفاوت | هدر رفتن بالای گاز |

اتصال بسیار مستحکم و قوی | استفاده از تجهیزات پیچیده و گران قیمت |

نیازی به الکترود ندارد | حجم بالای تجهیزات جوشکاری |

فرآیند جوشکاری سرعت بسیار بالایی دارد. | نیاز به فرد متخصص و کار بلد |

امکان اتصال فلزات مغناطیسی و غیر مغناطیسی | گاز ساطع شده با این روش می تواند برای چشم و پوست آسیب های جبران ناپذیری به همراه داشته باشد. |

استفاده از سیم جوش | وجود گاز کربن دی اکسید می تواند آسیب های بسیاری را برای فرد به دنبال داشته باشد. |

امکان اتصال ایمن در مدت زمان بسیار کمی | سیم ذوب شده در نوک تفنگ گیر می کند. |

امکان مشاهده حوضچه مذاب و قوس الکتریکی |

|

سخن پایانی

با توجه به اهمیت بالایی که جوش آرگون و CO2 دارد بهتر است اطلاعات دقیقی در ارتباط با این دو داشته باشید تا بتوانید با کیفیت بالایی از این روش ها استفاده نمایید.

جهت اطلاعات بیشتر در خصوص جوش آرگون و CO2 می توانید با شماره هایی که در انتهای مقاله درج شده است و با کارشناسان ما ارتباط برقرار نمایید و از مشاوره های بی نظیر متخصصین ما بهره مند شوید.

مقاله مرتبط: